1.ņä£ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ▒┤ņČĢļ¼╝ņØś ĻĄ¼ņä▒ņ×¼ ņżæ ĒĢśļéśņØĖ ņ╗żĒŖ╝ņøöņØä ĒżĒĢ©ĒĢ£ ņ░ĮĒśĖ(ņØ┤ĒĢś ņ░ĮĒśĖņŗ£ņŖżĒģ£)Ļ░Ć Ļ▒┤ņČĢļ¼╝ņØś ņŚÉļäłņ¦ĆĒÜ©ņ£©ņä▒Ļ│╝ ĒÖöņ×¼ņĢłņĀäņä▒ ĒÖĢļ│┤ņŚÉ ļ¬©ļæÉ ĻĖ░ņŚ¼ĒĢĀ ņłś ņ׳ļŖö ļ░®ņĢłņØä ņ░ŠĻ│Āņ×É ĒĢ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś ĒīīĒŖĖ IņŚÉņä£ļŖö ņØ╝ļČĆ Ļ░Ģņ▓ĀļĪ£ ļ│┤Ļ░ĢļÉ£ ņĢīļŻ©ļ»ĖļŖä ņ░ĮĒśĖņŗ£ņŖżĒģ£(i.e. ņ╗żĒŖ╝ņøöĻĄ¼ņĪ░ ļŗ©ņØ╝Ļ│ĀņĀĢņ░ĮĒśĖ)ņØś ļŗ©ņŚ┤ņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ Ļ│ĀļČäņ×Éņłśņ¦Ć(i.e. Acrylonitrile-butadiene-styrene terpolymer, ABS)ļź╝ ļÅäņ×ģĒĢśņśĆņ£╝ļ®░, ļ│ĖņŚ░ņØś Ļ░ĆņŚ░ņä▒ Ļ░£ņäĀņØä ņ£äĒĢ┤ņä£ ņ£ĀĻĖ░ĒÖöļÉ£ Ēü┤ļĀłņØ┤ļź╝ ņłśņ¦Ć ļé┤ ļéśļģĖ ļČäņé░ņŗ£ĒéżĻ│Ā ĒīĮņ░ĮĒśĢ ņłśņ¦Ć(Intumescent material)ļź╝ ņ▓©Ļ░ĆĒĢśņśĆļŗż

(1). Ļ░ĆņŚ░ņä▒ņØ┤ Ļ░£ņäĀļÉ£ Ļ│Āļŗ©ņŚ┤ņä▒ņØś ABS-ļéśļģĖĒü┤ļĀłņØ┤ ļ│ĄĒĢ®ņ×¼ļŻī(ņØ┤ĒĢś ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī)ļź╝ ņ░ĮĒśĖņŗ£ņŖżĒģ£ ĒöäļĀłņ×äņŚÉ ņĀüņÜ®ĒĢśņśĆļŗż. ņØ┤ ĒöäļĀłņ×äņØä ņ£Āļ”¼ņäĖĒŖĖņÖĆ Ļ▓░ĒĢ®ņŗ£ņ╝£ Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņĀüņĀłĒĢ£ ņłśņżĆņØś ļŗ©ņŚ┤ņä▒Ļ│╝ ļé┤ĒÖöņä▒ņØä ļÅÖņŗ£ņŚÉ ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ļŖö ĒīīņØ╝ļ¤┐ ļ¬©ļŹĖ ņĀ£ņ×æņØä ļ¬®Ēæ£ļĪ£ ņäżņĀĢĒĢśņśĆļŗż.

ļ│Ė ņŚ░ĻĄ¼ļŖö ņ×¼ļŻī Ļ░£ļ░£ņŚÉņä£ļČĆĒä░ ņ░ĮĒśĖņŗ£ņŖżĒģ£ ņĀ£ņ×æņŚÉ ņØ┤ļź┤ĻĖ░Ļ╣īņ¦Ć ļŗżņØīņØś ņØ╝ļĀ©ņØś Ļ│╝ņĀĢņØä Ļ▒░ņ│É ņłśĒ¢ēļÉśņŚłļŗż:

1) ABS ļ│ĄĒĢ®ņ▓┤ ņ×¼ļŻīņØś ņżĆļ╣ä(ĒīīĒŖĖ I);

2) ABSņłśņ¦Ć ļé┤ Ēü┤ļĀłņØ┤ ļéśļģĖļČäņé░(ĒīīĒŖĖ I);

3) ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī Ļ░ĆņŚ░ņä▒ Ļ░£ņäĀņØä ņ£äĒĢ£ ļ░░ĒĢ®ļ╣ä Ļ▓░ņĀĢ(ĒīīĒŖĖ I);

4) ņĢīļŻ©ļ»ĖļŖä-ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ĒöäļĀłņ×ä Ļ░£ļ░£(ĒīīĒŖĖ II);

5) ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ļé┤ĒÖöņä▒ļŖź ļ░Å ļŗ©ņŚ┤ņä▒ļŖź Ļ▓ĆĒåĀ(ĒīīĒŖĖ II).

ļ│Ė ņ¦ĆņŚÉņä£ļŖö (4)-(5)ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ļé┤ņÜ®ņØä ņ¦æņżæņĀüņ£╝ļĪ£ ļŗżļŻ¼ļŗż. ņ░ĖĻ│ĀļĪ£ ņ╗żĒŖ╝ņøöņŚÉ ļīĆĒĢ£ Ļ│ĀĒÜ©ņ£©ņØĖņ”ØņĀ£ļÅäņÖĆ ņŗ£ĒŚśļ░®ļ▓ĢņØĆ ņĀĢņ▒ģĒÖöļź╝ ņ£äĒĢ£ ļģ╝ņØśĻ░Ć Ēśäņ×¼ ņ¦äĒ¢ē ņżæņ£╝ļĪ£ ņØ╝ļ░śņ░ĮĒśĖ ļŗ©ņŚ┤ 2ļō▒ĻĖē ņĀĢļÅä(1.0-1.4 W/(m┬▓K))ņØś ņŚ┤Ļ┤Ćļźśņ£©ņØä Ļ▓ĆĒåĀ ņżæņØ┤ļ®░, ņ╗żĒŖ╝ņøöņØä ļ░®ĒÖöņ¦ĆĻĄ¼ ļé┤ ņäżņ╣śĒĢĀ Ļ▓ĮņÜ░ņŚÉ ĒĢ£ņĀĢĒĢśņŚ¼ ņÖĖļ▓Į ņżæ ļ╣äļé┤ļĀźļ▓Įņ£╝ļĪ£ ņŚ░ņåīĒĢĀ ņÜ░ļĀżĻ░Ć ņŚåļŖö ļČĆļČäņŚÉ 30 min ļé┤ĒÖöņä▒ļŖźņØä ņÜöĻĄ¼ĒĢśĻ│Ā ņ׳ļŗż

(2-3).

2.ļ│Ė ļĪĀ

2.1 ņĢīļŻ©ļ»ĖļŖä-ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ĒöäļĀłņ×ä ņäżĻ│ä

ņ╗żĒŖ╝ņøö ĻĄ¼ņĪ░ ļŗ©ņØ╝Ļ│ĀņĀĢņ░ĮņØś ļŗ©ņŚ┤ņä▒Ļ│╝ ļé┤ĒÖöņä▒ņØä ļ¬©ļæÉ ļ¦īņĪ▒ņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ£Āļ”¼ ļČĆļČäņØś ņä▒ļŖź ļ┐Éļ¦ī ņĢäļŗłļØ╝ ĒöäļĀłņ×ä ļČĆļČäņØś ņä▒ļŖź ĒÖĢļ│┤ļÅä ņżæņÜöĒĢśļŗż. ņ╗żĒŖ╝ņøö ĒöäļĀłņ×äņØĆ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ņ£Āļ”¼ ļ░Å ņ×Éņ▓┤ ļ¼┤Ļ▓īņŚÉ ĻĖ░ņØĖĒĢ£ ņłśņ¦üĒĢśņżæĻ│╝ ļ░öļ×īņŚÉ ņØśĒĢ£ ņłśĒÅēĒĢśņżæņØä Ļ▓¼ļö£ ņłś ņ׳ļŖö Ļ░Ģņä▒ņØä Ļ░ĆņĀĖņĢ╝ ĒĢśļ»ĆļĪ£ ĻĖ░ļ│ĖĒöäļĀłņ×äņØś ņ×¼ļŻīļĪ£ ņĢīļŻ©ļ»ĖļŖäņØä ņäĀĒāØĒĢśņśĆļŗż. ļŗ©ņŚ┤ņä▒Ļ│╝ ļé┤ĒÖöņä▒ ĒÖĢļ│┤ņØś ļ░®ņĢłņ£╝ļĪ£ ABS ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīļź╝ ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░ ņ×¼ļŻīņØś Ļ░£ļ░£ņØä ĻĖ░ ļģ╝ļ¼ĖņŚÉ ņäżļ¬ģļÉśņŚłļŗż

(1).

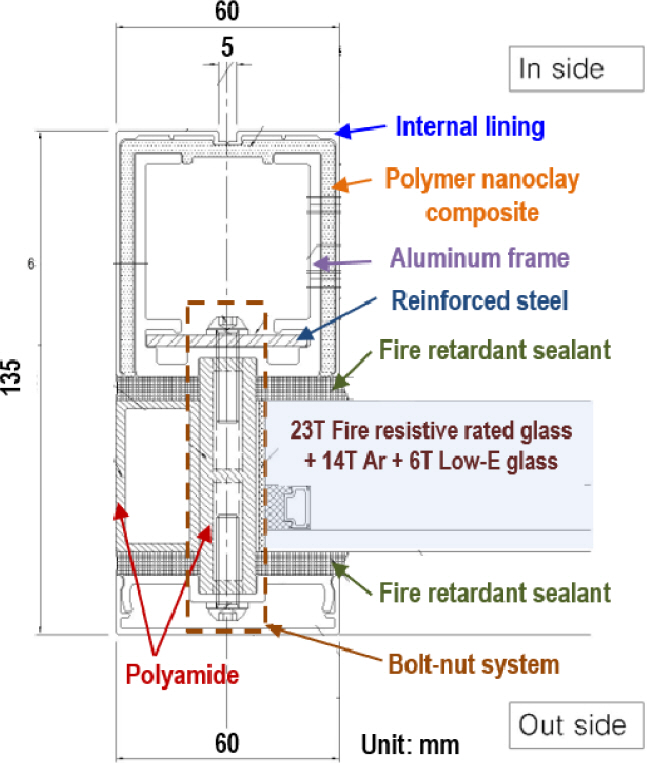

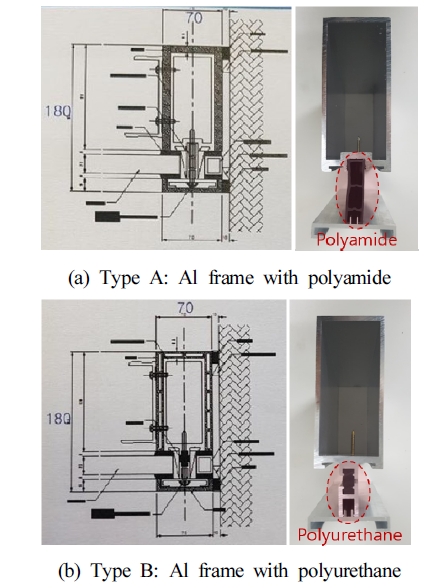

Figure 1ņØĆ ņĄ£ņóģ ņÖäņä▒ļÉ£ ņŗżĒŚśņ▓┤ņØś ĻĄ¼ņĪ░ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ļ╣īĒŖĖņŚģ Ļ│Ąļ▓Ģņ£╝ļĪ£ ņĀ£ņ×æĒĢ£ ņĢīļŻ©ļ»ĖļŖä ĒöäļĀłņ×äņØś ņÖĖļČĆņŚÉ ņĢĢņČ£ņä▒ĒśĢĒĢ£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīļź╝ Ļ▓░ĒĢ®ņŗ£ņ╝░Ļ│Ā ļ»ĖļĀżĒĢ£ ņÖĖĻ┤ĆņØä ņ£äĒĢ┤ņä£ ņĢīļŻ©ļ»ĖļŖä ņ×¼ņ¦łņØś ņ¢ćņØĆ ļé┤ļČĆ ļØ╝ņØ┤ļŗØ(Lining)ņ£╝ļĪ£ ļ¦łĻ░ÉĒ¢łļŗż. ĒöäļĀłņ×ä Ļ░äĻ▓® ņ£Āņ¦ĆņÖĆ ļŹöļČłņ¢┤ ļŗ©ņŚ┤ĒÜ©Ļ│╝ļź╝ ĻĘ╣ļīĆĒÖöĒĢśĻĖ░ ņ£äĒĢ£ ļ¬®ņĀüņ£╝ļĪ£ ļ│╝ĒŖĖ-ļäłĒŖĖ ņŗ£ņŖżĒģ£ņØä ņäżĻ│äĒĢśņśĆĻ│Ā ņŗ£ņŖżĒģ£ņØś ļäłĒŖĖ ņĢłņŚÉ ņŚ┤ņĀäļŗ¼ņØä ļ░®ĒĢ┤ĒĢśļŖö ĒÅ┤ļ”¼ņĢäļ»Ėļō£ ļŗ©ņŚ┤ļ░öļź╝ ņéĮņ×ģĒĢśņśĆļŗż. ņ£Āļ”¼ ļČĆ ļČäĻ│╝ ĒöäļĀłņ×äņØ┤ ļ¦×ļŗ┐ļŖö ļČĆņ£äļŖö ļé┤ĒÖö ļ░Å ļŗ©ņŚ┤ņŚÉ ņĘ©ņĢĮĒĢ£ ļČĆņ£äņØ┤ļŗż. ņØ┤ņŚÉ ļé┤ĒÖöņŖżĒŖĖļ”Įņ£╝ļĪ£ ņ£Āļ”¼ņŻ╝ļ│ĆņØä Ļ░ÉņŗĖ 1ņ░©ņĀüņ£╝ļĪ£ ĒÖöņŚ╝ņŚÉ ņØśĒĢ£ ņ£Āļ”¼ Ļ░äļ┤ēņØä ļ│┤ĒśĖĒĢśņśĆĻ│Ā 2ņ░©ņĀüņ£╝ļĪ£ ļé┤ĒÖöņŗżļ×ĆĒŖĖļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņ£Āļ”¼ļź╝ ļ│┤ĒśĖĒĢśņśĆļŗż. ļśÉĒĢ£ Ļ│Āņś©ņĪ░Ļ▒┤ņŚÉņä£ ņĢīļŻ©ļ»ĖļŖä ĒöäļĀłņ×äņØ┤ ņÜ®ņ£ĄļÉ£ļŗżĻ│Ā ĒĢśļŹöļØ╝ļÅä ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØ┤ ĒÖöņ×¼ņ░©ļŗ©ņØś ņŚŁĒĢĀņØä ļŹö ņśżļל ņ¦ĆņåŹĒĢśĻ▓ī ĒĢśĻĖ░ ņ£äĒĢ┤ ņÜ®ņ£ĄņĀÉņØ┤ ļŹö ļåÆņØĆ ņ▓Ā ņŖżĒŖĖļ”Įņ£╝ļĪ£ ļ│┤Ļ░ĢĒĢśņśĆļŗż.

Figure┬Ā1.

A curtain wall-type fixed window composed of aluminium and nano-composite.

ņĢ×ņä£ ņäżļ¬ģĒĢ£ ņŗżĒŚśņ▓┤ļŖö ļŗżņØīņØś ņŻ╝ņÜö ņäĖļČĆĻ│╝ņĀĢļōżņØä Ļ▒░ņ│É ņÖäņä▒ļÉ£ļŗż:

1) ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ļīĆļ¤ē ņĢĢņČ£ ļ░Å ĒÄĀļĀøĒÖöļź╝ ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä ļŗżļ¤ēņØś ĒÄĀļĀøņ£╝ļĪ£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ĒöäļĀłņ×ä ņĢĢņČ£;

2) ņĢīļŻ©ļ»ĖļŖä-ļéśļģĖļ│ĄĒĢ®ņ×¼ ĒöäļĀłņ×äņØś ļé┤ĒÖöņä▒ļŖź Ļ▓ĆĒåĀļź╝ ņ£äĒĢ£ ļ▓żņ╣śņŖżņ╝ĆņØ╝ ļé┤ĒÖöņŗżĒŚś;

3) ņĄ£ņĀü ņ£Āļ”¼ņäĖĒŖĖ ņäżĻ│äļź╝ ņ£äĒĢ£ ļŗ©ņŚ┤ņłśņ╣śĒĢ┤ņäØ.

2.2 ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ļīĆļ¤ē ņĢĢņČ£ ļ░Å ĒöäļĀłņ×ä ņĀ£ņ×æ

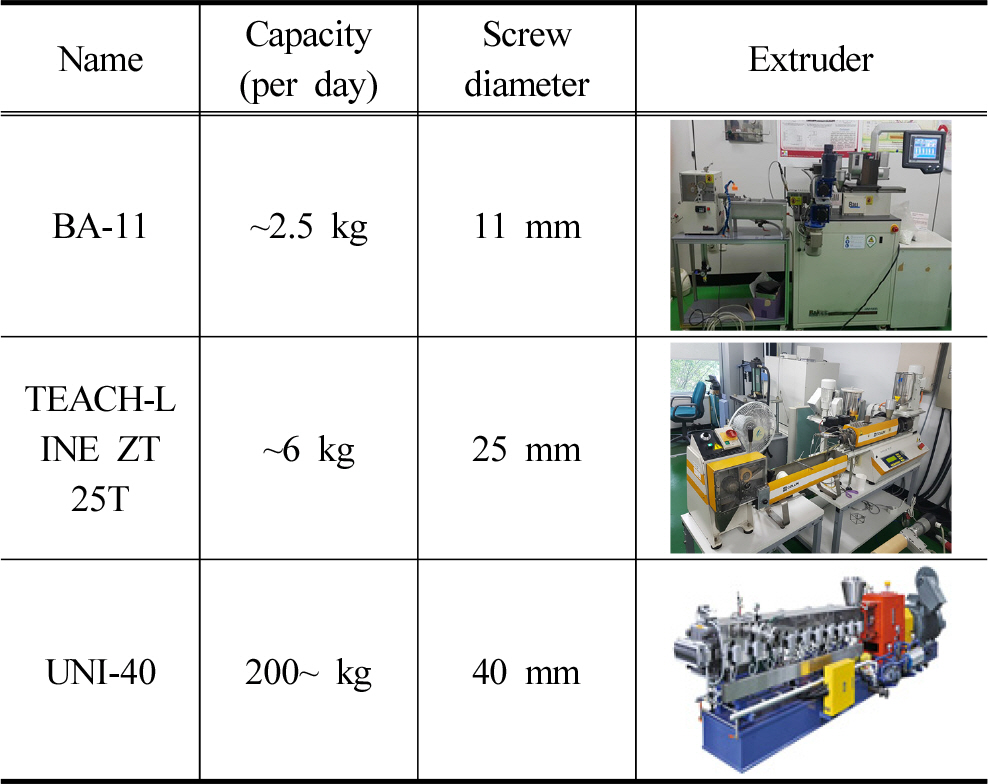

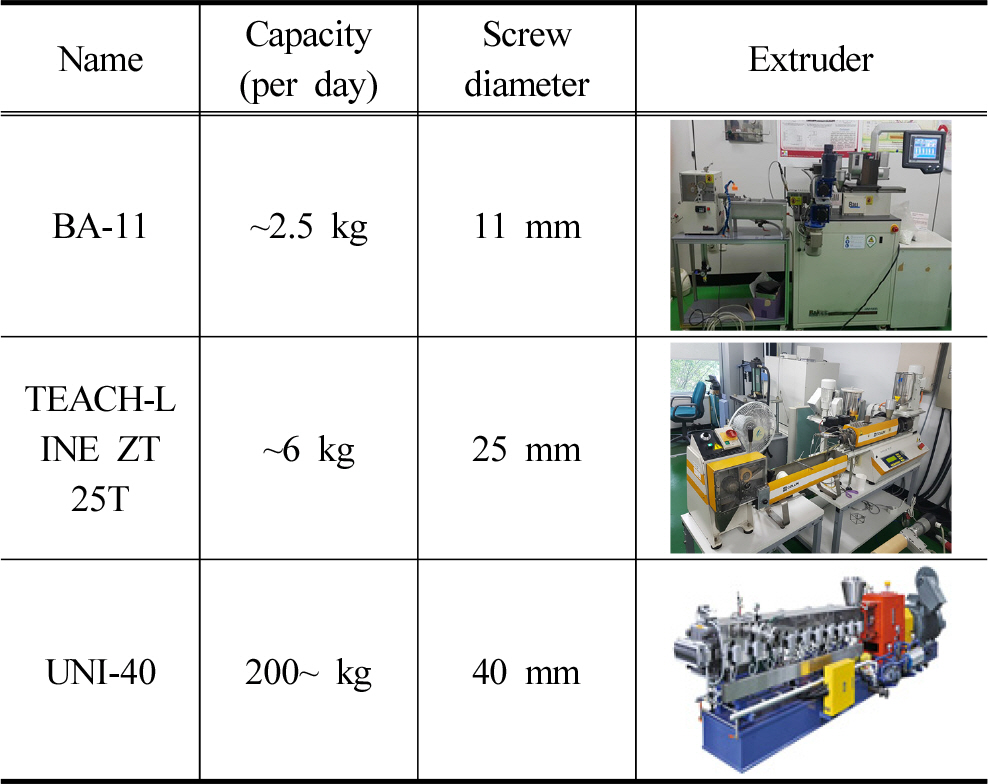

ņŗżĒŚśņŗż ļŗ©Ļ│äņŚÉņä£ ņåīļ¤ēņØś ņ×¼ļŻīļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░£ļ░£ļÉ£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ņĄ£ņĀü ļ░░ĒĢ®ļ╣äļź╝ ņĀ£ĒÆłĒÖö ļŗ©Ļ│äņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņØ┤ņČĢņĢĢņČ£ĻĖ░(Twin screw extruder)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņ×¼ļŻīļōżņØä ļ░░ĒĢ®ļ╣äņŚÉ ļö░ļØ╝ Ēś╝ĒĢ®ĒĢśĻ│Ā ĒÄĀļĀøĒÖöĒĢśļŖö Ļ│╝ņĀĢņØ┤ ĒĢäņÜöĒĢśļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö

Table 1ņŚÉ ņĀĢļ”¼ļÉ£ ņĢĢņČ£ĻĖ░ļź╝ ņØ┤ņÜ®ĒĢśļ®░ ņåīņÜ®ļ¤ēņŚÉņä£ ļīĆņÜ®ļ¤ēņ£╝ļĪ£ 3ļŗ©Ļ│äņŚÉ Ļ▒Ėņ│É ĻĘ£ļ¬©ļź╝ ĒÖĢļīĆĒĢ┤Ļ░Ćļ®░ ņĢĢņČ£ņĪ░Ļ▒┤ņØä ņĪ░ņĀĢĒĢśņśĆņ£╝ļ®░ ĻĘĖ Ļ▓░Ļ│╝ļŖö

Table 2ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. ņ░ĖĻ│ĀļĪ£ ņØ┤ņČĢņĢĢņČ£ĻĖ░ņŚÉņä£ļŖö ņ×¼ļŻī ņóģļźśļ│ä ņĄ£ņĀü ņĢĢņČ£ņĪ░Ļ▒┤ ĻĄ¼ĒśäņØä ņ£äĒĢ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ĻĖ░Ļ│äņĀü Ēś╝ĒĢ® ĻĄ¼Ļ░äņØä ņäĖļČĆ ĻĄ¼Ļ░ä(i.e. zone)ņ£╝ļĪ£ ļéśļłäņ¢┤ ņś©ļÅäņĪ░Ļ▒┤ņØä ņĪ░ņĀłĒĢĀ ņłś ņ׳ļÅäļĪØ ĒĢśĻ│Ā ņ׳ļŗż.

Table┬Ā1.

Specifications of Twin Screw Extruders

Table┬Ā2.

Thermal Conditions for Palletizing ABS-nanoclay Composite

|

Zones |

Extruder model

|

|

BA-11 |

TEACH-LINE ZT 25T |

UNI-40 |

|

Zone#1 |

180┬░C |

180┬░C |

210 ┬░C |

|

Zone#2-3 |

200 ┬░C |

200 ┬░C |

220 ┬░C |

|

Zone#4 |

220 ┬░C |

220 ┬░C |

|

Zone#5 |

230 ┬░C |

230 ┬░C |

|

Zone#6-9 |

- |

- |

230 ┬░C |

|

Zone#10 |

- |

- |

235 ┬░C |

|

Header |

230 ┬░C |

230 ┬░C |

|

Drying |

80 ┬░C for 2 h |

80 ┬░C for 2 h |

80 ┬░C for 2 h |

|

Speed |

12-15 rpm |

12-15 rpm |

400 rpm |

ņĢ×ņä£ ņäżņĀĢļÉ£ ņĢĢņČ£ņĪ░Ļ▒┤ ņĢäļלņŚÉņä£ ņāØņé░ļÉ£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ĒÄĀļĀøļōżņØĆ

Figure 2aņŚÉņä£ ļ│┤ņØ┤ļŖö ĒśĢņāüņ£╝ļĪ£ ņĀ£ņ×æļÉ£ ĻĖłĒśĢņØä ĒåĄĻ│╝ĒĢ©ņ£╝ļĪ£ņä£ ĒöäļĀłņ×ä ĒśĢņāüņ£╝ļĪ£ ņĢĢņČ£ļÉśņŚłĻ│Ā

Figure 2bņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņĢīļŻ©ļ»ĖļŖä ĒöäļĀłņ×äĻ│╝ Ļ▓░ĒĢ®ļÉśņŚłļŗż. ņĢĢņČ£ņןļ╣äļĪ£ļŖö ņŖżĒü¼ļźś ņ¦Ćļ”ä 80 mmņØś Single Screw Hyundai Rexma ļ¬©ļŹĖņØä ņé¼ņÜ®ĒĢś ņśĆļŗż. ņĢĢņČ£Ļ│╝ņĀĢņŚÉņä£ zone ļ│ä ņäżņĀĢļÉ£ ņś©ļÅäņĪ░Ļ▒┤ņØĆ

Table 3ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż.

Figure┬Ā2.

ABS-nanoclay composite extrusion and Al-nanocomposite assembly.

Table┬Ā3.

Thermal Conditions for Extruding Frames

|

Zones |

Temperature |

|

Zone #1 |

170 ┬░C |

|

Zone #2 |

175 ┬░C |

|

Zone #3 |

180 ┬░C |

|

Header |

190 ┬░C |

|

Dies |

200 ┬░C |

|

Drying |

70 ┬░C for 1h |

|

Speed |

530-550 rpm |

2.3 ņĢīļŻ©ļ»ĖļŖä-ļéśļģĖļ│ĄĒĢ®ņ×¼ ĒöäļĀłņ×äņØś ļé┤ĒÖöņä▒ļŖź

ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīĻ░Ć ņĀüņÜ®ļÉ£ ņĢīļŻ©ļ»ĖļŖä ĒöäļĀłņ×äņØ┤ ņ£Āļ”¼ņäĖĒŖĖņÖĆ ĒĢ©Ļ╗ś ņĄ£ņóģ ņ░ĮĒśĖņŗ£ņŖżĒģ£ņ£╝ļĪ£ Ļ▓░ĒĢ®ļÉśĻĖ░ ņĀäņŚÉ ĒöäļĀłņ×äņØś ļé┤ĒÖöņä▒ļŖźņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņ×Éņ▓┤ Ļ░£ļ░£ļÉ£ ļ│Ąņé¼Ļ░ĆņŚ┤ņןļ╣äļź╝ ņØ┤ņÜ®ĒĢ£ ļ▓żņ╣śņŖżņ╝ĆņØ╝ ļé┤ĒÖöņŗżĒŚśņØ┤ ņłśĒ¢ēļÉśņŚłļŗż. ļ│Ė ņŗżĒŚśņØä ĒåĄĒĢ┤ņä£ ĒÖĢņØĖĒĢśĻ│Āņ×É ĒĢśļŖö ĒĢŁļ¬®ņØĆ ļŗżņØīĻ│╝ Ļ░Öļŗż:

1) ņĢīļŻ©ļ»ĖļŖä ĒöäļĀłņ×äņŚÉ ņĀüņÜ®ļÉ£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ņŚ┤ ļģĖņČ£ ņŗ£ ņÜ®ņ£ĄņŚÉ ņØśĒĢ£ ĒØÉļ”äņä▒;

2) ņŗżņŖżņ╝ĆņØ╝ ļé┤ĒÖöņŗ£ĒŚśņØś ĒÖöņ×¼Ļ│ĪņäĀ(ņØ┤ĒĢś ISO 834 ĒÖöņ×¼Ļ│ĪņäĀ) Ļ░ĆņŚ┤ņĪ░Ļ▒┤ ĒĢśņŚÉņä£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ņ£Āļ¼┤ņÖĆ ļŗ©ņŚ┤ļ░ö ņ×¼ļŻī ņóģļźśņŚÉ ļö░ļźĖ ĒöäļĀłņ×äņØś Ļ░ĆņŚ┤ ņĀäļ®┤(Inside in Figure 1)Ļ│╝ ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤(Outside)ņØś ņś©ļÅäļ│ĆĒÖö;

3) ĒöäļĀłņ×äņØś ņĀäļ®┤ņØ┤ ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņŚÉ ļģĖņČ£ ņŗ£ ļŗ©ņŚ┤ļ░ö ņ×¼ļŻīņØś ņś©ļÅäļ│ĆĒÖö.

3) ĒöäļĀłņ×äņØś ņĀäļ®┤ņØ┤ ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņŚÉ ļģĖņČ£ ņŗ£ ļŗ©ņŚ┤ļ░ö ņ×¼ļŻīņØś ņś©ļÅäļ│ĆĒÖö.

ļ│Ė ļ▓żņ╣śņŖżņ╝ĆņØ╝ ņŗżĒŚśņŚÉņä£ ņøÉĒĢśļŖö Ļ░ĆņŚ┤ņĪ░Ļ▒┤ņØĆ KS F 2845(4)ņŚÉņä£ ņĀ£ņŗ£ļÉ£ ļīĆļĪ£ KS F 2257-1

(5) ĻĖ░ļ░ś ņŗżņŖżņ╝ĆņØ╝ ļé┤ĒÖöņŗ£ĒŚśņŚÉņä£ ņé¼ņÜ®ĒĢśļŖö ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņ£╝ļĪ£ņä£ ņØ┤ ĒÖöņ×¼Ļ│ĪņäĀņØĆ ļ╣äļé┤ļĀź ņłśņ¦üĻĄ¼ĒÜŹ ļČĆņ×¼ļź╝ ĒżĒĢ©ĒĢ£ Ļ▒┤ņČĢĻĄ¼ņĪ░ļČĆņ×¼ņØś ļé┤ĒÖöņä▒ļŖźņØä ĒÖĢņØĖĒĢĀ ļĢī ņĀüņÜ®ļÉśļŖö Ēæ£ņżĆĻ│ĪņäĀņØ┤ļŗż. 2017ļģä 10ņøö ĻĄŁĒåĀĻĄÉĒåĄļČĆņŚÉņä£ ņŗ£ļŗ¼ĒĢ£ Ļ▒┤ņČĢļ▓ĢļĀ╣ņÜ┤ņśüņ¦Ćņ╣©ņŚÉ ļö░ļź┤ļ®┤ ņ╗żĒŖ╝ņøöņØĆ ļ░®ĒÖöņ¦ĆĻĄ¼ ļé┤ ņäżņ╣śņŚÉ ĒĢ£ņĀĢĒĢ┤ņä£ ļé┤ĒÖöĻĄ¼ņĪ░ļĪ£ ņĘ©ĻĖēļÉśļŖö ļ░ö, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ░£ļ░£ĒĢ£ ņ╗żĒŖ╝ņøöĻĄ¼ņĪ░ ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ļé┤ĒÖöņä▒ļŖźņØĆ ņØ┤ ĻĖ░ņżĆņŚÉ ļö░ļØ╝ Ļ▓ĆĒåĀĒĢśĻ│Āņ×É ĒĢśņśĆļŗż

(1).

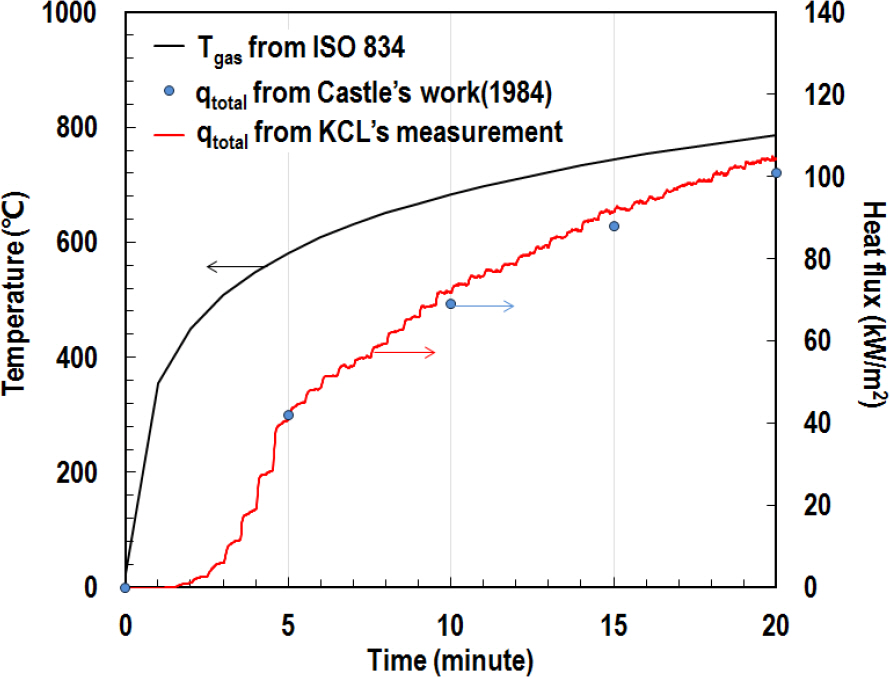

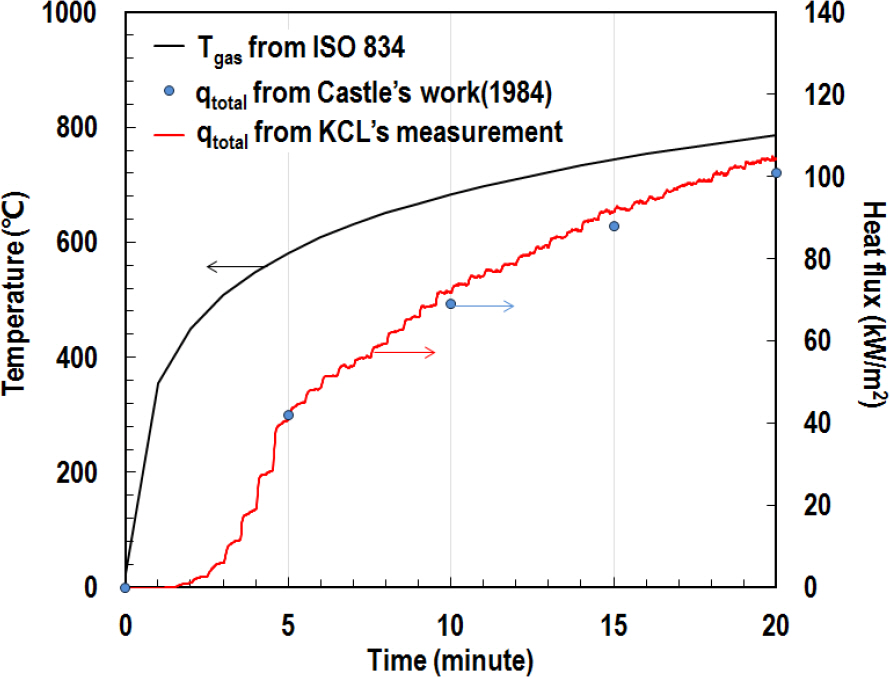

Figure 3ņØĆ ļ▓żņ╣śņŖżņ╝ĆņØ╝ ļé┤ĒÖöņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ļŗżļ¬®ņĀü ļ│Ąņé¼Ļ░ĆņŚ┤ņןļ╣äņØś ĻĄ¼ņĪ░ļź╝ ļ│┤ņŚ¼ņŻ╝ļ®░, Ēü¼Ļ▓ī Ļ░ĆņŚ┤ļČĆ, ņłśļāēļČĆ, ņŗżĒŚśņ▓┤ ņäżņ╣śļČĆ, ņĀäļĀźļČĆ, ņĖĪņĀĢļČĆļĪ£ ĻĄ¼ļČäļÉ£ļŗż. ļ│Ąņé¼Ļ░ĆņŚ┤ĻĖ░(Radiant heater)ņØś Ļ░ĆņŚ┤ļČĆļŖö 36Ļ░£ņØś ņäØņśüļשĒöä(Infrared halogen tubular quartz lamp, AC380V / 3 kW)ļĪ£ ĻĄ¼ņä▒ļÉ£ļŗż. Ļ░£Ļ░£ņØś ļשĒöäĒŖ£ļĖī Ļ░ä ņÜöĻĄ¼Ļ░äĻ▓®ņŚÉļÅä ļשĒöäļź╝ ļ░░ņŚ┤ĒĢśĻ│Āņ×É 2Ļ░£ ņĖĄņ£╝ļĪ£ ļéśļłäĻ│Ā ņŚćĻ░łļĀż ļ░░ņŚ┤ņŗ£ņ╝£ ļ░£ņŚ┤ ņ¦æņĀüļÅä ļ░Å ĻĘĀņØ╝ļÅäļź╝ Ē¢źņāüņŗ£Ēé© ļīĆņŗĀ ņłśļāēņŗ£ņŖżĒģ£ņØä ņĀüņÜ®ĒĢśņŚ¼ Ļ░ĆņŚ┤ĻĖ░ņØś ņĢłņĀĢņä▒ņØä ĒÖĢļ│┤ĒĢśņśĆļŗż. ņŗżĒŚśņ▓┤ļŖö Ļ░ĆņŚ┤ĻĖ░ ņĀäļ®┤ņŚÉņä£ ņØ╝ņĀĢĻ▒░ļ”¼ ļ¢©ņ¢┤ņ¦ä ņ£äņ╣śņŚÉ Ļ│ĀņĀĢļÉśļ®░, ņØ┤ ņ£äņ╣śņŚÉ ņ×ģņé¼ĒĢśļŖö ļ│Ąņé¼ņŚ┤ļźśļ¤ēņØĆ ņśłļ╣äņŗżĒŚśņØä ĒåĄĒĢ┤ ļÅÖņØ╝ĒĢ£ ņ£äņ╣śņŚÉ Ļ│ĀņĀĢņŗ£Ēé© ņŚ┤ņ£ĀņåŹņä╝ņä£(Schmidt-Boelter gauge, model: SBG01)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĖĪņĀĢĒĢśņśĆļŗż. ņś©ļÅäļŖö 0.2 s ļ¦łļŗż ņĖĪņĀĢļÉśņŚłļŗż.

Figure┬Ā3.

Radiant heating apparatus structure for bench-scale thermal resistant tests.

Figure 4ņØś Ļ▓ĆņØĆņāē ņŗżņäĀņØĆ ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņ£╝ļĪ£ ņŗżņŖżņ╝ĆņØ╝ Ļ░ĆņŚ┤ļĪ£ ļé┤ ņŗ£Ļ░äļ│ä Ļ░ĆņŖżņś©ļÅäņØś ļ│ĆĒÖöļź╝ ņØśļ»ĖĒĢśļ®░, ņØ┤ Ļ░ĆņŚ┤ņĪ░Ļ▒┤ņØä ļ▓żņ╣śņŖżņ╝ĆņØ╝ ņןļ╣äņŚÉņä£ ĻĄ¼ĒśäĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ļ░ĆņŖżņś©ļÅä Ļ░ÆņØä ņŗżĒŚśņ▓┤ Ēæ£ļ®┤ņŚÉņØś ņ×ģņé¼ņŚ┤ļźśļ¤ēĻ░Æņ£╝ļĪ£ ļ│ĆĒÖśĒĢśļŖö ņ×æņŚģņØ┤ ĒĢäņÜöĒĢśļŗż. ņØ┤ņÖĆ Ļ┤ĆļĀ©ĒĢ┤ņä£ CastleņØĆ 3ņóģļźśņØś Ļ░ĆņŚ┤ļĪ£ ļé┤ Ļ░ĆņŖżņś©ļÅäļź╝ ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņŚÉ ļö░ļØ╝ ņ”ØĻ░Ćņŗ£ņ╝░ņØä ļĢīņØś ņŚ┤ļźśļ¤ēņØä ņĖĪņĀĢĒĢśņśĆļŗż(6) (

Figure 4ņØś Ēīīļ×Ćņāē ņĀÉ). ļ│Ė ņŗżĒŚśņŚÉņä£ņØś ļ│Ąņé¼Ļ░ĆņŚ┤ĻĖ░Ļ░Ć ņŚ┤ņøÉņ£╝ļĪ£ļČĆĒä░ 15 cm ļ¢©ņ¢┤ņ¦ä ņ£äņ╣śņŚÉņä£ CastleņØś ņĖĪņĀĢļŹ░ņØ┤Ēä░ļź╝ ĻĄ¼ĒśäĒĢĀ ņłś ņ׳ļÅäļĪØ ņŗ£Ļ░äļ│ä ņĀäļĀźļ│ĆĒÖö ņäżņĀĢņØä ĒĢśņśĆņ£╝ļ®░, ĻĘĖ ņĖĪņĀĢ Ļ▓░Ļ│╝ļŖö

Figure 4ņØś ļČēņØĆ ņŗżņäĀņ£╝ļĪ£ ļéśĒāĆļé┤ņŚłļŗż.

Figure┬Ā4.

Heating condition setup in bench-scale tests.

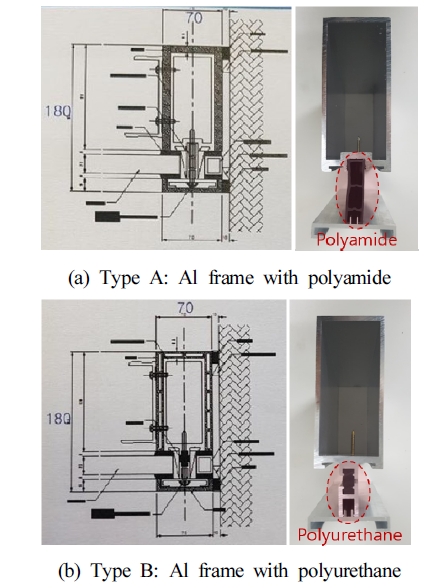

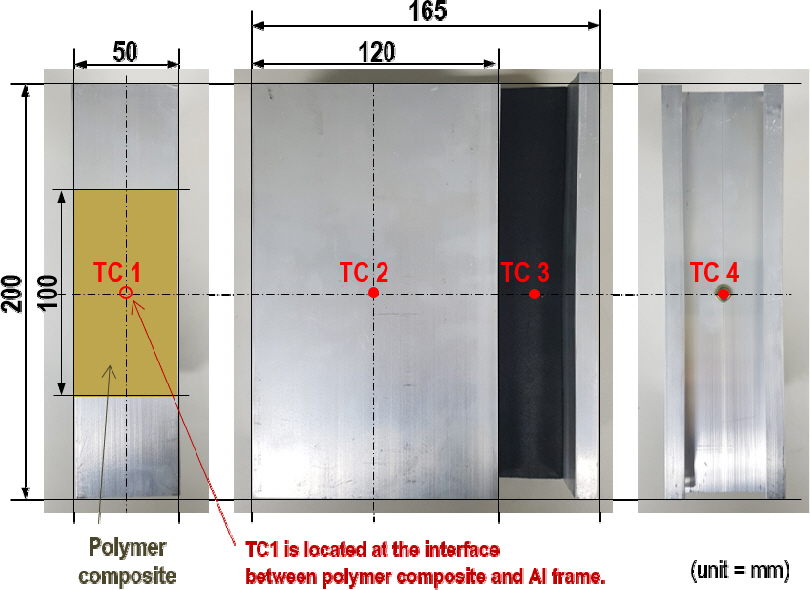

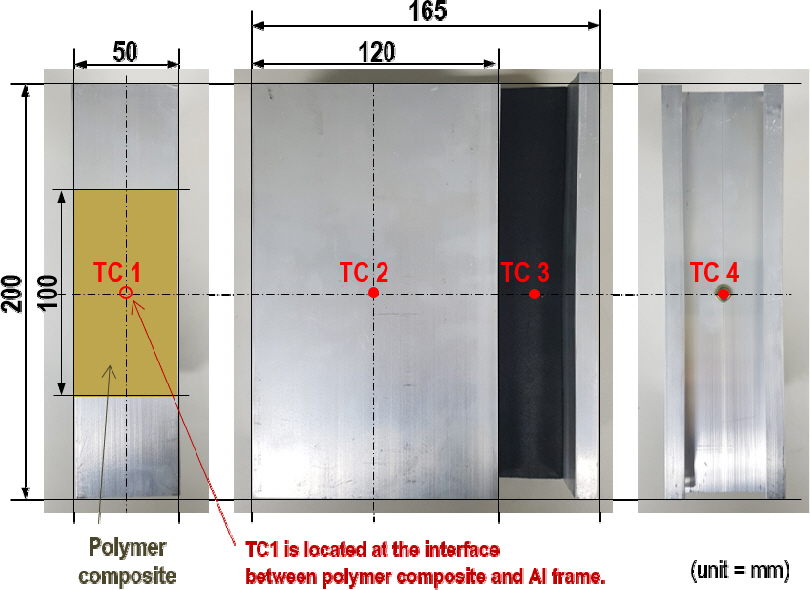

ņŗżĒŚśņ▓┤ļŖö

Figure 5ņŚÉņä£ņØś Type AņÖĆ B ĒöäļĀłņ×äņØś ņĀäļ®┤ņŚÉ 2 mm ļæÉĻ╗śņØś ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ņŖżĒŖĖļ”Į ņäżņ╣ś ņ£Āļ¼┤ņŚÉ ļö░ļØ╝ ņ┤Ø 4ņóģļźśļĪ£ ĻĄ¼ļČäļÉśļ®░ ņØ┤ļŖö

Table 4ņŚÉ ņĀĢļ”¼ļÉśņ¢┤ ņ׳ļŗż. ņĢ×ņä£ ņäżļ¬ģļÉ£ Ļ░ĆņŚ┤ņĪ░Ļ▒┤ņŚÉņä£ ņŗżĒŚśņ▓┤ Ļ░ü ļČĆļČäņØś ņŗ£Ļ░äļ│ä ņś©ļÅäļ│ĆĒÖöļź╝ ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢ┤ kĒāĆņ×ģ ņŚ┤ņĀäļīĆļź╝

Figure 6Ļ│╝ Ļ░ÖņØ┤ ņäżņ╣śĒĢśņśĆļŗż. ņØ╝ļ░®Ē¢ź ņŚ┤ņĀäļŗ¼ņØä ĻĄ¼ĒśäĒĢśĻĖ░ ņ£äĒĢ┤ņä£

Figure 3ņŚÉņä£ņ▓śļ¤╝ ņŗżĒŚśņ▓┤ņØś Ļ░ĆņŚ┤ ņĀäļ®┤Ļ│╝ ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ņØä ņĀ£ņÖĖĒĢ£ ļ¬©ļōĀ ļ®┤ņØä ĻĖĆļØ╝ņŖżņÜĖļĪ£ Ļ░ÉņŗĖ ļŗ©ņŚ┤ņ▓śļ”¼ĒĢśņśĆļŗż.

Figure┬Ā5.

Type of specimens for bench-scale thermal tests.

Figure┬Ā6.

Specimen dimensions and setup for bench-scale thermal tests.

Table┬Ā4.

Window Frame Specimens Tested with the Bench-scale Apparatus

|

Name |

Specimen |

|

S1 |

Polymer composite (2 mm thk.)

+ Type A (A1 frame with polyamide) |

|

S2 |

Bare Type A (Al frame with polyamide) |

|

S3 |

Polymer composite (2 mm thk.)

+ Type B (Al frame with polyurethane) |

|

S4 |

Bare Type B (Al frame with polyurethane) |

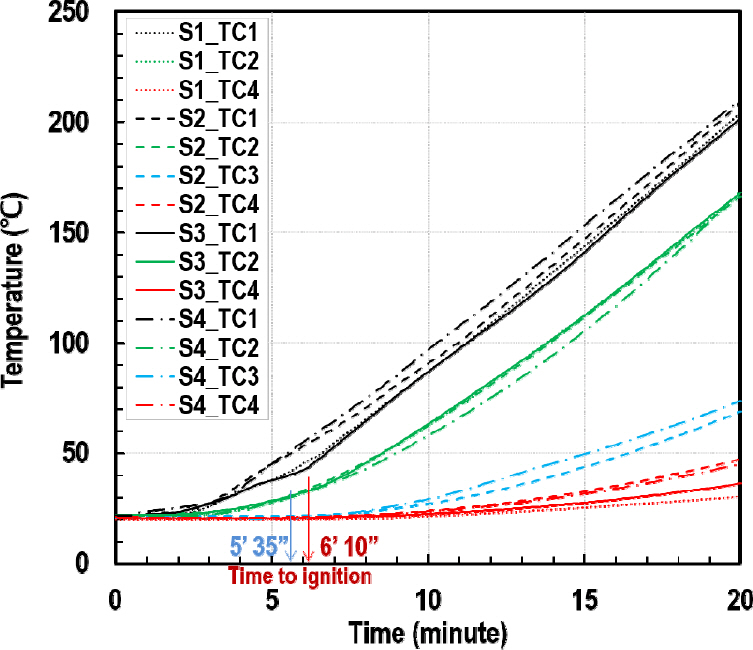

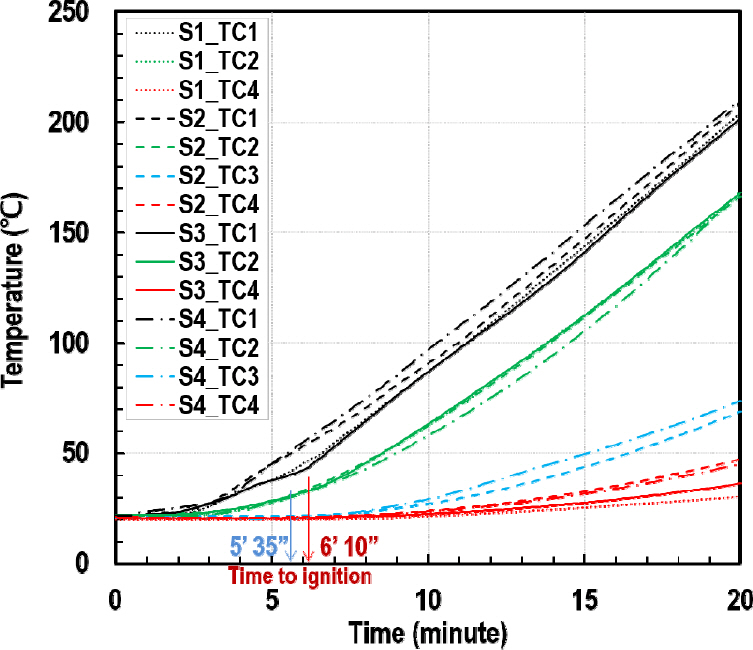

Figure 7ņØĆ ļäż ņóģļźś(S1-S4)ņØś ņŗżĒŚśņ▓┤ļĪ£ļČĆĒä░ ņ¢╗ņ¢┤ņ¦ä Ļ▓░Ļ│╝ļōżņØä ņĘ©ĒĢ®ĒĢ£ ĻĘĖļלĒöäļĪ£ 20 minņØś Ļ░ĆņŚ┤ņŗ£Ļ░äļÅÖņĢł Ļ░ü ņ£äņ╣śļ│ä(TC1-TC4) ņś©ļÅäļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņżĆļŗż. ņĀäļ░śņĀüņ£╝ļĪ£ ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņŚÉņä£ ņ┤łĻĖ░ 5 minĻ░äņØś ĻĖēĻ▓®ĒĢ£ ņŚ┤ļźśļ¤ē ņ”ØĻ░ĆņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņĢīļŻ©ļ»ĖļŖäņØś ļåÆņØĆ ņŚ┤ņÜ®ļ¤ē(ņĢĮ 244 kJ/(m┬│K)ļĪ£ carbon steelņØś ņĢĮ 72% ņłśņżĆ)ņ£╝ļĪ£ ņØĖĒĢ┤ ņŗżĒŚśņ▓┤ņØś ņś©ļÅäļŖö 50 Ōäā ņØ┤ļé┤ļĪ£ ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśņ¦ä ņĢŖņĢśļŗż. ņĢĮ 20 minņØ┤ Ļ▓ĮĻ│╝ĒĢ£ ņŗ£ņĀÉņŚÉņä£ņØś ņŗżĒŚśņ▓┤ ņś©ļÅäļŖö ņĄ£Ļ│Ā 210.3 Ōäā ņĀĢļÅäĻ╣īņ¦Ć ņ”ØĻ░ĆĒĢśņśĆļŗż.

Figure┬Ā7.

Time-temperature profiles obtained from bench-scale thermal tests.

ņ▓½ ļ▓łņ¦Ė ĒĢŁļ¬®ņØĖ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ļ│Ąņé¼ņŚ┤ ļģĖņČ£ ņŗ£ ņÜ®ņ£ĄņŚÉ ņØśĒĢ£ ĒØÉļ”äņä▒ ĒÖĢņØĖņØä ņ£äĒĢ┤ņä£ ņś©ļÅäļ│ĆĒÖöņŚÉ ļö░ļźĖ ļ│ĄĒĢ®ņåīņ×¼ņØś ļ│ĆĒÖöļź╝ ņ£ĪņĢłņ£╝ļĪ£ ĒÖĢņØĖĒĢśņśĆļŗż.

Figure 7ņŚÉ Ēæ£ņŗ£ļÉ£ ļ░öņÖĆ Ļ░ÖņØ┤ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīĻ░Ć ņĀüņÜ®ļÉ£ S1Ļ│╝ S3ņØĆ Ļ░üĻ░ü 6 min 10 s, 5 min 35 sņŚÉ ņ░®ĒÖöļÉśņŚłļŗż. ņ░®ĒÖöņŗ£ņĀÉ ņØ┤Ēøä Ļ░ĆņŚ┤ ņĀäļ®┤ ņĀäļ░śņŚÉ Ļ▒Ėņ│É Ļ▓ĆņØĆņāē ĒāäĒÖöņĖĄņØ┤ ĒśĢņä▒ļÉśĻĖ░ ņŗ£ņ×æĒĢśņŚ¼ Ļ░ĆņŚ┤ ņØ┤ĒøäņŚÉļŖö

Figure 8ņØś S1Ļ│╝ Ļ░ÖņØĆ Ēæ£ļ®┤ ņāüĒā£ļź╝ ļ│┤ņśĆņ£╝ļ®░ Ļ░ĆņŚ┤ļÅäņżæ ņÜ®ņ£ĄņŚÉ ņØśĒĢ£ ĒØśļ¤¼ļé┤ļ”╝ņØĆ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż.

Figure┬Ā8.

Specimen status after testing.

ļæÉ ļ▓łņ¦Ė ĒĢŁļ¬®ņØĖ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ņ£Āļ¼┤ņÖĆ ļŗ©ņŚ┤ļ░ö ņ×¼ļŻī ņóģļźśņŚÉ ļö░ļźĖ Ļ░ĆņŚ┤ ņĀäļ®┤ ļ░Å ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ ņś©ļÅäļ│ĆĒÖö(TC1 ļ░Å TC4)ļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤, ņĀäļ░śņĀüņ£╝ļĪ£ Ļ░ĆņŚ┤ ņĀäļ®┤ņś©ļÅä(TC1)ņØś Ļ▓ĮņÜ░ ņŗżĒŚśņ▓┤ S4 > S2 > S1 Ōēā S3 ņł£ņ£╝ļĪ£, ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ņś©ļÅä(TC4)ņØś Ļ▓ĮņÜ░ S2 Ōēā S4 > S3 > S1 ņł£ņ£╝ļĪ£ ļåÆņØĆ ņś©ļÅäļź╝ ļ│┤ņśĆļŗż(

Figure 7).

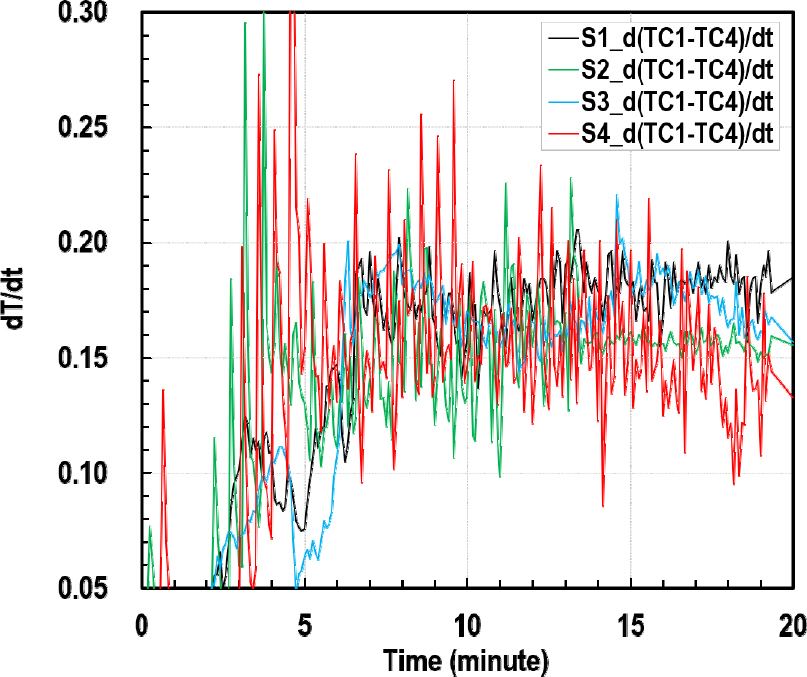

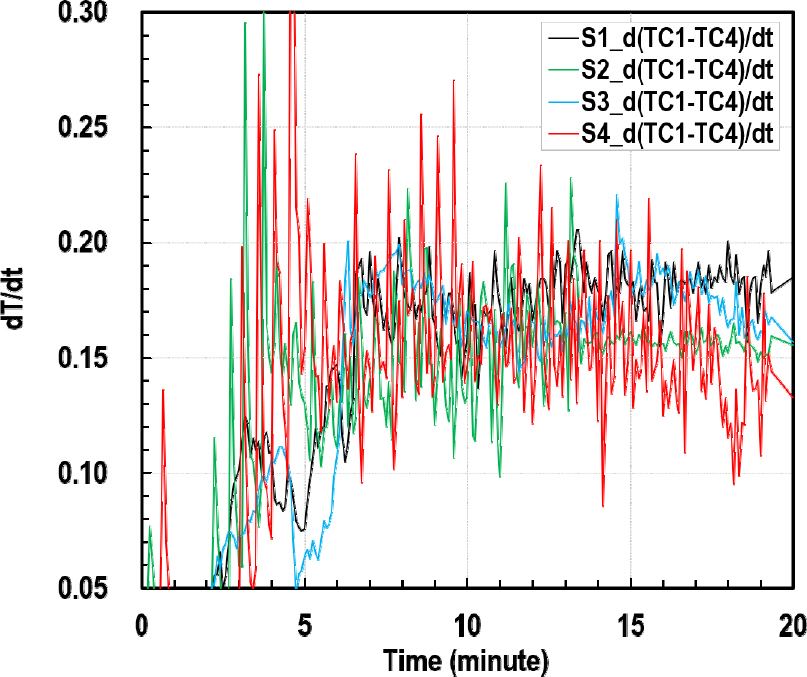

Figure 9ņŚÉņä£ņØś ņŗżĒŚśņ▓┤ļ│ä Ļ░ĆņŚ┤ ņĀäļ®┤Ļ│╝ ļ╣äĻ░ĆņŚ┤ ņĀäļ®┤ ņś©ļÅäņ”ØĻ░Ćņ£©(dT/dt)ņØä ņé┤ĒÄ┤ļ│┤ļ®┤, ņ┤łļ░ś 5 minņØĆ Ļ░ĆņŚ┤ĻĖ░ņØś ĻĖēĻ▓®ĒĢ£ ņĀäļĀź ņāüņŖ╣ņ£╝ļĪ£ ņ”ØĻ░Ćņ£© ļ│ĆļÅÖĒÅŁņØ┤ ņŗ¼Ē¢łņ£╝ļéś ņ░©ņ░© ņĢłņĀĢĒÖöļÉśņŚłļŗż. ņĢłņĀĢĒÖöļÉ£ ņŗ£ņĀÉ(ņĢĮ 7 min Ēøä)ņŚÉņä£ļŖö ļ╣äĻ░ĆņŚ┤ ņĀäļ®┤ ņś©ļÅäņ”ØĻ░Ćņ£©(d(TC4)/dt)ņØĆ ņĢ×ņä£ ņäżļ¬ģĒĢ£ ņŗżĒŚśņ▓┤ļ│ä TC4ņØś Ļ│Āņś©ņł£ņ£ä(S2 Ōēā S4 > S3 > S1)ņÖĆ ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢źņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļŗżļ¦ī, Ļ░ĆņŚ┤ ņĀäļ®┤ ņś©ļÅäņ”ØĻ░Ćņ£©(d(TC1)/dt)ņØś Ļ▓ĮņÜ░ļŖö 7 min ņØ┤ĒøäņŚÉļÅä ņŗżĒŚśņ▓┤ļ│ä ņś©ļÅäņ”ØĻ░Ćņ£©ņØ┤ ņ£Āņé¼ĒĢśņŚ¼ ņł£ņ£äĻ░Ć ļ¬ģĒÖĢĒĢśĻ▓ī ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśļŗż.

Figure┬Ā9.

Differential temperatures of front and rear surfaces of specimens (d(TC)/dt).

ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ņŚ┤ņĀäļŗ¼ņ¦ĆņŚ░ĒÜ©Ļ│╝ļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤

Figure 7 ņŚÉņä£ ļÅÖņØ╝ĒĢ£ ĒöäļĀłņ×ä AĒāĆņ×ģ(ĒÅ┤ļ”¼ņĢäļ»Ėļō£ ļŗ©ņŚ┤ļ░ö)ņØĖ S1Ļ│╝ S2ņØś Ļ░ĆņŚ┤ ņĀäļ®┤ ļ░Å ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ ņś©ļÅäļ│ĆĒÖö(TC1 ļ░Å TC4)ļź╝ ļ╣äĻĄÉĒĢ┤ļ│┤ņĢśļŗż. TC1ņØś Ļ▓ĮņÜ░, ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīĻ░Ć ņĀüņÜ®ļÉ£ S1ņØ┤ ņĀüņÜ®ļÉśņ¦Ć ņĢŖņØĆ S2ļ│┤ļŗż ņĄ£ļīĆ 11.0 Ōäā ņĀĢļÅä, TC4ņØś Ļ▓ĮņÜ░, S1ņØ┤ S2ļ│┤ļŗż ņĄ£ļīĆ 5.2 Ōäā ņĀĢļÅä ļé«ņØĆ ņś©ļÅäļź╝ Ļ░ĆņĪīļŗż. ĒöäļĀłņ×ä BĒāĆņ×ģ(ĒÅ┤ļ”¼ņÜ░ļĀłĒāä ļŗ©ņŚ┤ļ░ö)ņØĖ S3ņÖĆ S4ņØś Ļ▓ĮņÜ░, ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīĻ░Ć ņĀüņÜ®ļÉ£ S3ņØś Ļ░ĆņŚ┤ ņĀäļ®┤ ņś©ļÅä(TC1)ņÖĆ ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ ņś©ļÅä(TC4)ļŖö ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīĻ░Ć ņĀüņÜ®ļÉśņ¦Ć ņĢŖņØĆ S4ļ│┤ļŗż 20 min ļé┤ Ļ░üĻ░ü ņĄ£ļīĆ 13.2 Ōäā, 8.9 Ōäā ņĀĢļÅä ļé«ņØĆ ņś©ļÅäļź╝ Ļ░ĆņĪīļŗż. ļśÉĒĢ£ ļŗ©ņŚ┤ļ░ö ņ×¼ļŻīņØś ņŚ┤ņĀäļŗ¼ņ¦ĆņŚ░ĒÜ©Ļ│╝ļź╝ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢ┤ ļÅÖņØ╝ĒĢ£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ņĀüņÜ® ņĪ░Ļ▒┤ņØĖ S1Ļ│╝ S3ņØś ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ ņś©ļÅäļ│ĆĒÖö(TC4)ļź╝ ĒÖĢņØĖĒĢ┤ļ│┤ļ®┤, ĒÅ┤ļ”¼ņĢäļ»Ėļō£Ļ░Ć ņĀüņÜ®ļÉ£ S1ņØ┤ ĒÅ┤ļ”¼ņÜ░ļĀłĒāäņØ┤ ņĀüņÜ®ļÉ£ S3ļ│┤ļŗż ņĄ£ļīĆ 5.8 Ōäā ņĀĢļÅä ļé«ņØĆ ņś©ļÅäļź╝ Ļ░ĆņĪīļŗż.

ņŚ┤ņĀäļŗ¼ņ¦ĆņŚ░ĒÜ©Ļ│╝ļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņĢ×ņä£ ņé┤ĒÄ┤ļ│Ė ņŗżĒŚśņ▓┤ļ│ä ņś©ļÅäņ”ØĻ░Ćļ¤ēņŚÉ ļīĆĒĢ£ ņĀłļīĆņĀü ļ╣äĻĄÉļČäņäØņØĆ ņŗżĒŚśņ▓┤ļ│ä ņŗżĒŚśņĪ░Ļ▒┤(Ļ░ĆņŚ┤ņĪ░Ļ▒┤, ņŻ╝ļ│Ćņś©ļÅä ļō▒)ņØ┤ ļÅÖņØ╝ĒĢśļŗżļŖö Ļ░ĆņĀĢņŚÉņä£ Ļ░ĆļŖźĒĢśļŗż. ļ│Ė ļ▓żņ╣śņŖżņ╝ĆņØ╝ ņŗżĒŚśņØĆ Ļ░ĆļŖźĒĢ£ ĒĢ£ ņ£Āņé¼ĒĢ£ ņŗżĒŚśņĪ░Ļ▒┤ņŚÉņä£ ņ¦äĒ¢ēļÉśņŚłņ£╝ļéś ņśżņ░©Ļ░Ć ņ׳ņØä Ļ░ĆļŖźņä▒ņØä Ļ│ĀļĀżĒĢśņŚ¼ ņāüļīĆņĀü ļ╣äĻĄÉļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ ņŗżĒŚśņ▓┤ļ│ä Ļ░ĆņŚ┤ ņĀäļ®┤Ļ│╝ ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ņØś ņś©ļÅä ņ░©ņØ┤ļź╝ Ļ│äņé░ĒĢśņśĆĻ│Ā ņØ┤ ņāüļīĆņĀü ņ░©ņØ┤Ļ░Ć Ēü┤ņłśļĪØ ņŚ┤ņĀäļŗ¼ņ¦ĆņŚ░ĒÜ©Ļ│╝Ļ░Ć ņóŗņØĆ Ļ▓āņ£╝ļĪ£ ļ│╝ ņłś ņ׳ļŗż.

Figure 10ņØĆ ņØ┤ Ļ░ÆņŚÉ ļīĆĒĢ£ ņ”ØĻ░Ćņ£©(d(TC1-TC4)/dt)ņØä ļ│┤ņŚ¼ņżĆļŗż. ļ│ĆļÅÖĒÅŁņØ┤ ņĢłņĀĢĒÖöļÉ£ ĻĄ¼Ļ░ä(ņĢĮ 10 min ņØ┤Ēøä)ņŚÉņä£ņØś ņŗżĒŚśņ▓┤ļ│ä ņ”ØĻ░Ćņ£©ņØĆ S1 > S3 > S2 > S4 ņł£ņ£╝ļĪ£ ļåÆņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Figure┬Ā10.

Differential temperature difference between front and rear surfaces of specimens (d(TC1-TC4)/dt).

ņäĖ ļ▓łņ¦Ė ĒĢŁļ¬®ņØĖ ĒöäļĀłņ×äņØś ņĀäļ®┤ņØ┤ ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņŚÉ ļģĖņČ£ ņŗ£ ļŗ©ņŚ┤ļ░ö ņ×¼ļŻīņØś ņś©ļÅäļ│ĆĒÖöļź╝ ņé┤ĒÄ┤ļ│┤ļ®┤, ĒÅ┤ļ”¼ņĢäļ»Ėļō£ņØś 20 min ļé┤ ņĄ£ļīĆ ņś©ļÅäļŖö 68.8 ŌäāļĪ£, 73.6 ŌäāĻ╣īņ¦Ć ņ”ØĻ░ĆĒĢ£ ĒÅ┤ļ”¼ņÜ░ļĀłĒāäļ│┤ļŗż ļŗżņåī ļé«ņĢśņ£╝ļéś Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤ņ¦ĆļŖö ņĢŖņĢśļŗż (

Figure 7).

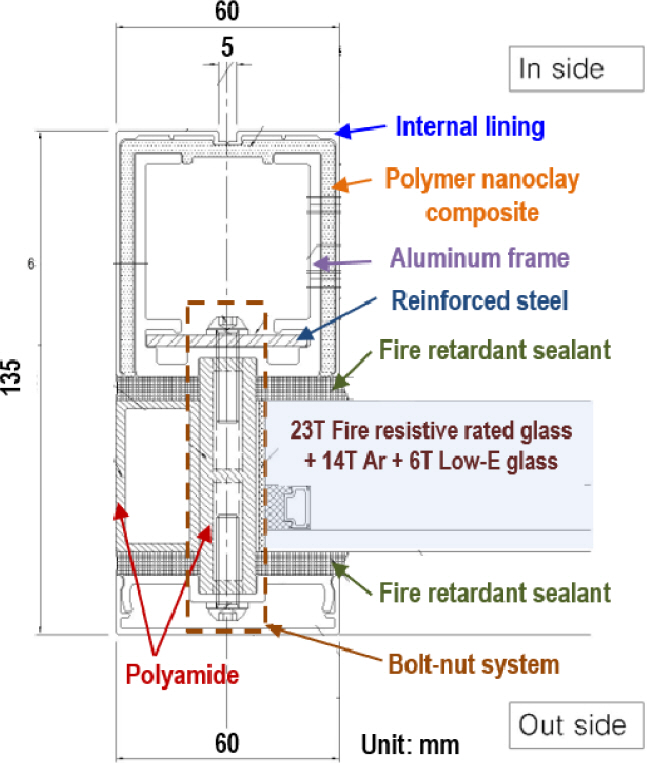

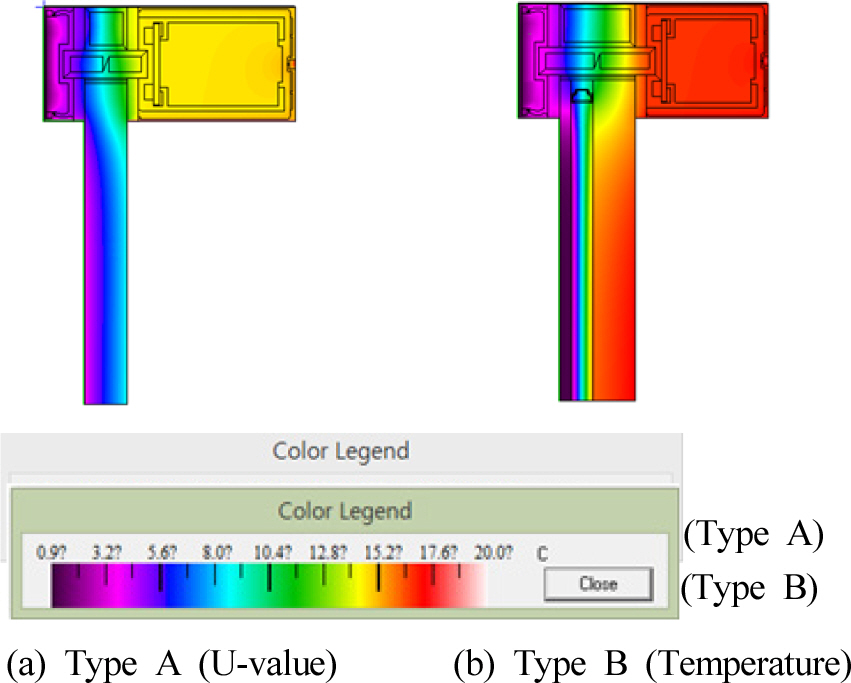

2.4 ņĄ£ņĀü ņ£Āļ”¼ņäĖĒŖĖ ņäżĻ│äļź╝ ņ£äĒĢ£ ļŗ©ņŚ┤ņłśņ╣śĒĢ┤ņäØ

ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ĻĄ¼ņä▒ĒÆłļōż ņżæņŚÉņä£ Ļ░Ćņן ļäōņØĆ ļģĖņČ£ļ®┤ņĀüņØä ņ░©ņ¦ĆĒĢśļŖö ņ£Āļ”¼ļŖö ļŗ©ņŚ┤ņä▒ņØś ņ▓ÖļÅäņØĖ ņŚ┤Ļ┤Ćļźśņ£©ņŚÉ Ļ░Ćņן Ēü░ ņśü Ē¢źņØä ļ»Ėņ╣śļŖö ļČĆļČäņØ┤ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ļŗ©ņŚ┤ņä▒Ļ│╝ ļé┤ĒÖöņä▒ņØä ņĄ£ņĀüņ£╝ļĪ£ ļ¦īņĪ▒ņŗ£Ēé¼ ņłś ņ׳ļŖö ņ£Āļ”¼ņäĖĒŖĖļź╝ ņäżĻ│äĒĢśĻĖ░ ņ£äĒĢ┤ ļŗ©ņŚ┤ņłśņ╣śĒĢ┤ņäØņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā, ņØ┤ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņŗżņĀ£ ņĀ£ņ×æļÉ£ ņŗżĒŚśņ▓┤ņŚÉ ļīĆĒĢ┤ KS F 2278

(7)ņŚÉ ļö░ļźĖ ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņŚ¼ ņĄ£ņóģ ļŗ©ņŚ┤ņä▒ļŖźņØä ĒÖĢņØĖĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ĒĢ┤ņäØĒöäļĪ£ĻĘĖļשņ£╝ļĪ£ļŖö ļ»ĖĻĄŁ ņŚÉļäłņ¦ĆļČĆņŚÉņä£ ņÜ┤ņśüĒĢśļŖö Lawrence Berkeley National Laboratory (Berkeley Lab)ņŚÉņä£ Ļ░£ļ░£ĒĢ£ ņ£łļÅäņÜ░ ņĀäņÜ® ņŚ┤ņĀäļŗ¼ĒĢ┤ņäØ Ēł┤ņØä ņØ┤ņÜ®ĒĢśņśĆļŗż. THERM V7.6ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ£Āļ”¼ņäĖĒŖĖ ĻĄ¼ņä▒ņŚÉ ļö░ļźĖ ņ░ĮĒśĖņŗ£ņŖżĒģ£ ļé┤ļČĆ 2ņ░©ņøÉ ņŚ┤ņĀäļŗ¼ĒØÉļ”äņØä ĒĢ┤ņäØĒĢśņśĆĻ│Ā, Ļ│äņé░ļŹ░ņØ┤Ēä░ļź╝ WINDOW V7.6Ļ│╝ ļ¦üĒü¼ņŗ£ņ╝£ ņĀäņ▓┤ ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ņŚ┤Ļ┤Ćļźśņ£©(i.e. U-value)ļź╝ ņśłņĖĪĒĢśņśĆļŗż. ĒĢ┤ņäØ ņĪ░Ļ▒┤ņ£╝ļĪ£ļŖö KS F 2278ņØś ņŗ£ĒŚśņĪ░Ļ▒┤ņØä ļ¬©ļŹĖļ¦ü ļé┤ ļ░śņśüĒĢśņśĆļŗż. ļ¬©ļŹĖņØś Ēü¼ĻĖ░ļŖö ņŗżņĀ£ ņŗżĒŚśņ▓┤ Ēü¼ĻĖ░ņØĖ 2,000 mm ├Ś 2,000 mmļĪ£ ĒĢśņśĆĻ│Ā, ņÖĖĻĖ░ņÖĆ ņŗżļé┤ņś©ļÅäļŖö Ļ░üĻ░ü 0 ŌäāņÖĆ 20 ŌäāļĪ£ ņäżņĀĢĒĢśņśĆļŗż.

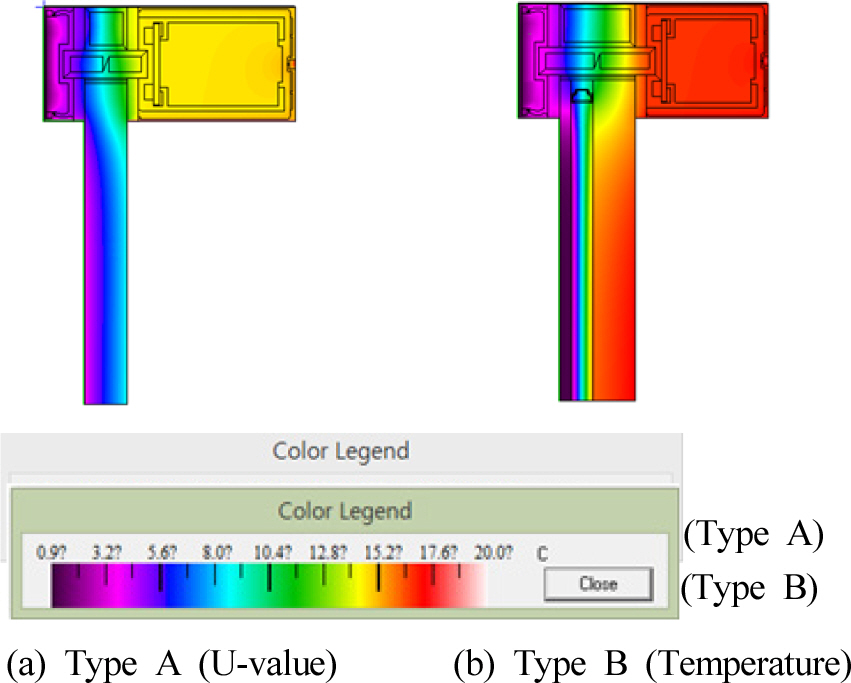

Figure 11ņØĆ ļæÉ ņóģļźśņØś ņ░ĮĒśĖņŗ£ņŖżĒģ£ņŚÉ ļīĆĒĢ£ ņłśņ╣śĒĢ┤ņäØņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä U-valueņÖĆ ņś©ļÅä ļō▒Ļ│ĀņäĀ ļČäĒżļź╝ ļ│┤ņŚ¼ņżĆļŗż. Type AļŖö ļæÉĻ╗ś 23 mm ņ░©ņŚ┤ņ£Āļ”¼ņØś ļŗ©ņŚ┤ņä▒ļŖźņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ļ¬©ļŹĖļ¦üļÉśņŚłĻ│Ā ĻĘĖ Ļ▓░Ļ│╝ 4.8511 W/(m┬▓K)ņØś U-valueņØ┤ ņśłņĖĪļÉśņŚłņ£╝ļ®░ ņØ┤ļŖö

Table 5ņŚÉ ņĀĢļ”¼ļÉśņ¢┤ ņ׳ļŗż. Type BļŖö ļŗ©ņŚ┤ņä▒ļŖź 2ļō▒ĻĖēņØä ņČ®ņĪ▒ĒĢśĻĖ░ ņ£äĒĢ┤ ļŗ©ņŚ┤ņĖĄ(14 mm ņĢäļź┤Ļ│żņĖĄ + 6 mm Low-E ņ£Āļ”¼)ņØ┤ ņČöĻ░ĆļÉ£ ļ¬©ļŹĖļĪ£ņä£ 1.3791 W/(m┬▓K)ņØś U-valueĻ░Ć ņśłņĖĪļÉśņŚłļŗż. ņØ┤ Ļ▓░Ļ│╝ļōżņØä ņ░ĖĻ│ĀĒĢśņŚ¼, ņ£Āļ”¼ņäĖĒŖĖļź╝ ļé┤ĒÖöņä▒ļŖź ļ¦īņĪ▒ņØä ņ£äĒĢ£ ļæÉĻ╗ś 23 mmņØś ņ░©ņŚ┤ņ£Āļ”¼ņÖĆ ļŗ©ņŚ┤ņä▒ļŖź ņČ®ņĪ▒ņØä ņ£äĒĢ£ ļæÉĻ╗ś 14 mmņØś ņĢäļź┤Ļ│żņĖĄ ļ░Å ļæÉĻ╗ś 6 mmņØś Low-E ņ£Āļ”¼ļĪ£ ņĄ£ņóģ ņäżĻ│äĒĢśņśĆļŗż.

Figure┬Ā11.

Contour maps of U-value and temperature obtained from numerical simulations.

Table┬Ā5.

U-values Obtained from Numerical Simulations

|

Type |

Factor |

Value

|

|

Glass |

Frame |

Edge |

Total |

|

A*

|

Area (m2) |

3.073 |

0.466 |

0.461 |

4.000 |

U-value

(W/(m2K)) |

5.054 |

4.078 |

4.281 |

4.851 |

|

B**

|

Area (m2) |

3.073 |

0.466 |

0.461 |

4.000 |

U-value

(W/(m2K)) |

1.190 |

2.624 |

1.382 |

1.379 |

2.5 ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ļé┤ĒÖöņä▒ļŖź

ļ│Ė ņŗżĒŚśņŚÉņä£ļŖö ņĀ£ĒÆłņØś ņä▒ļŖźņØĖņ”Ø ļ¬®ņĀüņØ┤ ņĢäļŗī ņŗżĒŚśņ▓┤ ļé┤ĒÖöņä▒ļŖźĒÖĢņØĖ ļ¬®ņĀüņ£╝ļĪ£ Ļ░ĆņŚ┤ļĪ£ļź╝ ĒÖ£ņÜ®ĒĢśņśĆņ£╝ļ®░ ņØ┤ņŚÉ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ļ╣äļé┤ļĀź ĻĄ¼ņĪ░ņØś ĒÅēļ®┤ ņ£Āļ”¼ĻĄ¼ĒÜŹ ļČĆļČäņŚÉ ļīĆĒĢ£ ļé┤ĒÖöņŗ£ĒŚśļ░®ļ▓ĢņØĖ KS F 2845

(4) ļ░Å ņØ┤ņÖĆ ņŚ░Ļ│äļÉ£ KS F 2257-1

(5)ņØä ĻĖ░ļ░ś ņ£╝ļĪ£ ļé┤ĒÖöņä▒ļŖźņØä ĒÖĢņØĖĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ļśÉĒĢ£ ĻĄŁļé┤ņŚÉļŖö ņĢäņ¦ü ņĀĢļ”ĮļÉśņ¦Ć ņĢŖņØĆ ņ╗żĒŖ╝ņøöņØś ļé┤ĒÖöņä▒ļŖźņŚÉ Ļ┤ĆĒĢ£ ņŗ£ĒŚśļ░®ļ▓Ģ ļ░Å ĻĖ░ņżĆņØ┤ ņśüĻĄŁ ļ░Å ņ£Āļ¤ĮņŚÉļŖö BS 476-20/22 (BS EN 1364-1/3)ņŚÉ ņĀ£ņŗ£ļÉśņ¢┤ ņ׳ņ£╝ļ»ĆļĪ£ ņØ┤ļź╝ Ļ│ĀļĀżĒĢśņśĆļŗż

(8-12). ļ│Ė ņŗżĒŚśņŚÉņä£ ņäżņĀĢĒĢ£ ļé┤ĒÖöņä▒ļŖźņØĆ Ēü¼Ļ▓ī ņ░©ņŚ╝ņä▒(Integrity, E), ņ░©ņŚ┤ņä▒(Insulation, I), ļ│Ąņé¼ņŚ┤ņ░©ļŗ©ņä▒(Radiation, W)ņ£╝ļĪ£ ņäĖļČĆ ĒīÉļŗ©ļ░®ļ▓ĢņØĆ

Table 6ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż.

Table┬Ā6.

Performance Criteria and Results

|

Criteria |

Result |

|

Integrity (E) |

No ignition of a cotton pad |

OK |

|

No penetration of a gap gauge |

OK |

|

No sustained flaming |

OK |

|

Insulation (I) |

Mean temperature rise from the intial temperature, less than 140 K |

OK

(22.6 ┬░C) |

|

Maximum temperature rise from the intial temperature, less than 180 K |

OK

(39.2 ┬░C) |

|

Radiation (W) |

Radiant heat flux at a distance of 1 m from the unexposed face of specimens |

- |

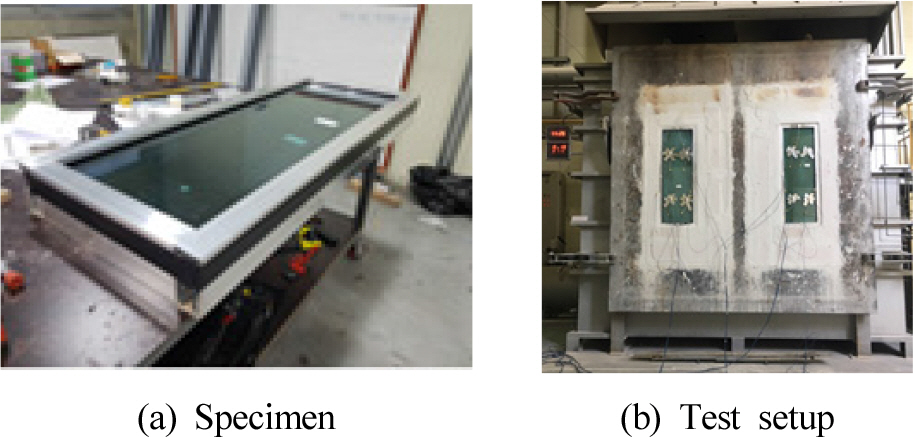

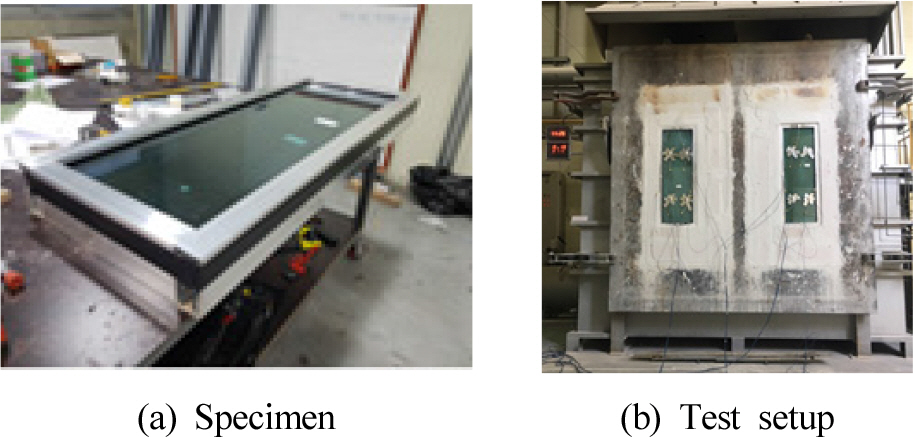

Figure 12ņŚÉņä£ ņĀ£ņŗ£ļÉ£ ņ╗żĒŖ╝ņøöĻĄ¼ņĪ░ņØś ļŗ©ņØ╝Ļ│ĀņĀĢņ░Į ņŗżĒŚśņ▓┤ 2Ļ░£Ļ░Ć ņŗżĒü¼ĻĖ░ņØĖ 600 mm ├Ś 1,500 mmļĪ£

Figure 12aņÖĆ Ļ░ÖņØ┤ ņĀ£ņ×æļÉśņŚłĻ│Ā, Ļ░ĆņŚ┤ļĪ£ņŚÉ ļ░Ćņ░®ņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ņŗ£ĒŚśņ▓┤ ĒŗĆņŚÉ

Figure 12bņÖĆ Ļ░ÖņØ┤ ņŗ£Ļ│ĄļÉśņŚłļŗż. ļ╣äĻ░ĆņŚ┤ļ®┤ņØś ĒÅēĻĘĀ ļ░Å ņĄ£Ļ│Ā ņāüņŖ╣ ņś©ļÅäļź╝ ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢ┤ ņŗżĒŚśņ▓┤ļ│ä ļ╣äĻ░ĆņŚ┤ļ®┤ ņ£Āļ”¼ņÖĆ ĒöäļĀłņ×äņŚÉ ņ┤Ø 8Ļ░£ kĒāĆņ×ģ ņŚ┤ņĀäļīĆļź╝ ņäżņ╣śĒĢśņśĆļŖöļŹ░, ņ£Āļ”¼ ļČĆļČäņŚÉļŖö 4ļČäĒĢĀļ®┤ Ļ░ü ņżæņĢÖņŚÉ, ĒöäļĀłņ×äņŚÉļŖö ļ®Ćļ”¼ņ¢ĖĻ│╝ ĒŖĖļ×£ņä¼ ļČĆņ£äņØś Ļ░ü ņżæņĢÖņŚÉ ļČĆņ░®ĒĢśņśĆļŗż.

Figure┬Ā12.

Specimen preparations for full-scale fire resistance test.

Figure 13ņØĆ ņŗżĒŚśņØä ĒåĄĒĢ┤ ņĖĪņĀĢļÉ£ Ļ░ĆņŚ┤ļĪ£ņÖĆ ņŗżĒŚśņ▓┤ ļČĆņ£äļ│ä ņś©ļÅä-ņŗ£Ļ░ä Ļ│ĪņäĀņØä ļ│┤ņŚ¼ņżĆļŗż. Ļ░ĆņŚ┤ļĪ£ļŖö ISO 834 ĒÖöņ×¼Ļ│ĪņäĀņØä ĻĄ¼ĒśäĒĢśņśĆņ£╝ļ®░ ņØ┤ Ļ░ĆņŚ┤ ņĪ░Ļ▒┤ņŚÉņä£ ņŗżĒŚśņ▓┤ņØś ĒöäļĀłņ×ä ļČĆļČäņØś ņś©ļÅä(Ļ▓ĆņØĆņāē)Ļ░Ć ņ£Āļ”¼ ļČĆļČä(ļČēņØĆņāē)ļ│┤ļŗż ļ╣Āļź┤Ļ▓ī ņ”ØĻ░ĆĒĢś ņśĆļŗż. ĒöäļĀłņ×äĻ│╝ ņ£Āļ”¼ļŖö 30 min Ļ░ĆņŚ┤ņŗ£Ļ░ä ļÅÖņĢł Ļ░üĻ░ü 60.7 Ōäā, 37.3 ŌäāĻ╣īņ¦Ć ņāüņŖ╣ĒĢśņśĆļŗż. 30 min Ļ░ĆņŚ┤ņŗ£Ļ░ä ļÅÖņĢł, ļ®┤Ēī©ļō£ņŚÉļŖö ņ░®ĒÖöĻ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśĻ│Ā ĻĘĀņŚ┤Ļ▓īņØ┤ņ¦ĆļŖö Ļ┤ĆĒåĄļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░ ĒÖöņŚ╝ņØ┤ ņŗ£Ļ░üņĀüņ£╝ļĪ£ ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢä ņ░©ņŚ╝ņä▒ņØä ļ¦īņĪ▒ĒĢśņśĆļŗż. ņ░©ņŚ┤ņä▒ņØś Ļ▓ĮņÜ░, ņŗ£ĒŚś ņŗ£ņ×æ ņŗ£ņØś ļ╣äĻ░ĆņŚ┤ļ®┤ ĒÅēĻĘĀņś©ļÅä(21.5 Ōäā)ļ│┤ļŗż ĒÅēĻĘĀ ļ░Å ņĄ£Ļ│Ā ņāüņŖ╣ņś©ļÅäĻ░Ć Ļ░üĻ░ü 22.6 Ōäā, 39.2 ŌäāņĀĢļÅäņśĆņ£╝ļ»ĆļĪ£ ļ¦īņĪ▒ĒĢśņśĆļŗż. ļ│Ąņé¼ņŚ┤ņ░©ļŗ©ņä▒ņØĆ ļ╣äĻ░ĆņŚ┤ļ®┤ ņś©ļÅäĻ░Ć 300 Ōäāļ│┤ļŗż ņāüļŗ╣Ē׳ ļé«ņĢśņ£╝ļ»ĆļĪ£ ļ¦īņĪ▒ĒĢ©ņØä ļ│┤ņśĆļŗż. ņØ┤ Ļ▓░Ļ│╝ļōżņØĆ

Table 6ņŚÉ ņĀĢļ”¼ļÉśņ¢┤ ņ׳ļŗż.

Figure┬Ā13.

Temperature-time profiles in full-scale fire resistance tests.

Figure 14ļŖö ņĢ×ņä£ ļ▓żņ╣śņŖżņ╝ĆņØ╝ ņŗżĒŚśņŚÉņä£ ņĖĪņĀĢĒ¢łļŹś ļ╣äĻ░ĆņŚ┤Ēøäļ®┤ņØś ņś©ļÅä-ņŗ£Ļ░ä Ļ│ĪņäĀĻ│╝ ņŗżņŖżņ╝ĆņØ╝ ņŗżĒŚśņŚÉņä£ ņ¢╗ņ¢┤ņ¦ä Ļ│ĪņäĀņØä ļ│┤ņŚ¼ņżĆļŗż. ļ▓żņ╣śņŖżņ╝ĆņØ╝ ņŗżĒŚśņØĆ ĒöäļĀłņ×äņØś Ļ░ĆņŚ┤ ņĀäļ®┤ņŚÉņä£ ļ╣äĻ░ĆņŚ┤ Ēøäļ®┤ņ£╝ļĪ£ 1ļ░®Ē¢ź ņŚ┤ņĀäļŗ¼ņØä ĻĄ¼ĒśäĒĢ£ ļ░śļ®┤ņŚÉ, ņŗżņŖżņ╝ĆņØ╝ ņŗżĒŚśņŚÉņä£ļŖö ĒöäļĀłņ×äņØś 4ļ®┤ ņżæņŚÉ 2ļ®┤ņØ┤ Ļ░ĆņŚ┤ļÉśņŚłļŗż. ņØ┤ļ¤░ ņØ┤ņ£ĀļĪ£ ņŗżņŖżņ╝ĆņØ╝ņŚÉņä£ ņĖĪņĀĢļÉ£ ņś©ļÅäĻ░ÆņØ┤ ļ▓żņ╣śņŖżņ╝ĆņØ╝ļ│┤ļŗż ļŹö ļåÆņØĆ Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. ĻĘĖļ¤¼ļéś ļ╣äņÜ®Ļ│╝ ņŗ£Ļ░äņØ┤ ļ¦ÄņØ┤ ņåīļ╣äļÉśļŖö ņŗżņŖżņ╝ĆņØ╝ ņŗżĒŚś ņĀäņŚÉ ļ▓żņ╣śņŖżņ╝ĆņØ╝ ņŗżĒŚśņØä ĒåĄĒĢ┤ ņä▒ļŖźļ│ĆĒÖö Ļ▓ĮĒ¢źņØä ĒīīņĢģĒĢĀ ņłś ņ׳ņØä ņĀĢļÅäņØś ņĀüņĀłĒĢ£ ņś©ļÅä-ņŗ£Ļ░ä Ļ│ĪņäĀ ņČöņäĖļź╝ ļ│┤ņśĆļŗż.

Figure┬Ā14.

A comparison between bench-scale and full-scale fire resistance tests in terms of temperature-time profiles of frames.

2.6 ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ļŗ©ņŚ┤ņä▒ļŖź

ņ╗żĒŖ╝ņøöĻĄ¼ņĪ░ ļé┤ĒÖöņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ļŗ©ņŚ┤ ņä▒ļŖźņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ņŚ┤Ļ┤Ćļźśņ£© ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. KS F 2278

(7)ņŚÉ ņØśĒĢśļ®┤ ņÜöĻĄ¼ļÉśļŖö ņŗ£ĒŚśņ▓┤ Ēü¼ĻĖ░Ļ░Ć ļäłļ╣ä 2,000 mm ├Ś ļåÆņØ┤ 2,000 mmņØ┤ļ»ĆļĪ£

Figure 15ņŚÉņä£ ļ│┤ņØ┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ĒĢ┤ļŗ╣ Ēü¼ĻĖ░ļĪ£ ņ×¼ņĀ£ņ×æļÉśņŚłļŗż. ņŗ£ĒŚśņĪ░Ļ▒┤ņ£╝ļĪ£ ņÖĖĻĖ░ ļ░Å ņŗżļé┤ņś©ļÅäļŖö Ļ░üĻ░ü 0 Ōäā, 20 ŌäāļĪ£ ņäżņĀĢĒĢśņśĆļŗż. ņŗ£ĒŚś Ļ▓░Ļ│╝ļĪ£ ņŚ┤Ļ┤Ćļźśņ£©ņØ┤ 1.311 W/ŃÄĪ Kņ£╝

ļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā ņØ┤ļŖö ņØ╝ļ░śņ░ĮĒśĖ ļŗ©ņŚ┤ 2ļō▒ĻĖē ņĀĢļÅä(1.0-1.4 W/(m┬▓K))ņŚÉ ņåŹĒĢśļŖö ņä▒ļŖźņØ┤ļŗż.

Figure┬Ā15.

Full-scale thermal insulation test.

3.Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒīīĒŖĖ IņŚÉņä£ Ļ░£ļ░£ĒĢ£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīĻ░Ć ņĀüņÜ®ļÉ£ ņ╗żĒŖ╝ņøöĻĄ¼ņĪ░ ņ░ĮĒśĖņŗ£ņŖżĒģ£ņØś ĒīīņØ╝ļ¤┐ ļ¬©ļŹĖņØä ņŗżņĀ£ ņĀ£ņ×æĒĢśņŚ¼ ļé┤ĒÖö ļ░Å ļŗ©ņŚ┤ņä▒ļŖźņØä ĒÖĢņØĖĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ļīĆļ¤ēņĢĢņČ£ņØä ņ£äĒĢ£ ĒÖśĻ▓ĮņĪ░Ļ▒┤Ļ│╝ ļ░░ĒĢ®ļ╣äļź╝ ņäĖļČĆ ņĪ░ņĀĢĒĢśņŚ¼ ļŗżļ¤ē ņØś ĒÄĀļĀøņØä ņāØņé░ĒĢśņśĆļŗż. ņØ┤Ēøä ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī ĒöäļĀłņ×äņØä ņĢĢņČ£ ņāØņé░ĒĢśņŚ¼ ņĢīļŻ©ļ»ĖļŖä ĒöäļĀłņ×äĻ│╝ Ļ▓░ĒĢ®ĒĢśņśĆĻ│Ā ņĄ£ņĀü ņäżĻ│äļÉ£ ņ£Āļ”¼ņäĖĒŖĖņÖĆ ņĪ░ļ”ĮĒĢśņŚ¼ ņ░ĮĒśĖņŗ£ņŖżĒģ£ ĒīīņØ╝ļ¤┐ ļ¬©ļŹĖņØä ņĀ£ņ×æĒĢśņśĆļŗż.

ĒīīņØ╝ļ¤┐ ļ¬©ļŹĖņØś ļé┤ĒÖöņä▒ļŖźņØĆ ļ▓żņ╣ś ļ░Å ņŗż ņŖżņ╝ĆņØ╝ ņŗżĒŚśņØä ĒåĄĒĢ┤ ĒÖĢņØĖļÉśņŚłļŗż. ĒöäļĀłņ×äņØś ļé┤ĒÖöņä▒ļŖźņŚÉ ļīĆĒĢ£ ņĀĢļ¤ēņĀü ļČäņäØņØä ļ¬®ņĀüņ£╝ļĪ£ ĒĢ£ ļ▓żņ╣śņŖżņ╝ĆņØ╝ ņŗżĒŚś Ļ▓░Ļ│╝, ISO 834 ĒÖöņ×¼Ļ│ĪņäĀ ļģĖņČ£ ņĪ░Ļ▒┤ņŚÉņä£ ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņØś ņÜ®ņ£ĄņŚÉ ļö░ļźĖ ĒØśļ¤¼ļé┤ļ”╝ņØĆ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśĻ│Ā ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻīņŚÉ ņØśĒĢ£ ņŚ┤ņĀäļŗ¼ ņ¦ĆņŚ░ĒÜ©Ļ│╝ļź╝ ņś©ļÅä ļ░Å ņ”ØĻ░Ćņ£©ļĪ£ ĒÖĢņØĖĒĢśņśĆļŗż. ĒÅ┤ļ”¼ņĢäļ»Ėļō£ ļŗ©ņŚ┤ļ░ö ĻĄ¼ņĪ░ļŖö ĒÅ┤ļ”¼ņÜ░ļĀłĒāäņŚÉ ļ╣äĒĢ┤ ņŚ┤ņĀäļŗ¼ ņ¦ĆņŚ░ĒÜ©Ļ│╝Ļ░Ć ĻĘ╝ņåīĒĢśĻ▓ī ņĢ×ņä£ļŖö Ļ▓░Ļ│╝ļź╝ ļ│┤ņśĆļŗż. ņŗż ņŖżņ╝ĆņØ╝ ņŗ£ĒŚśņŚÉņä£ļŖö ņóģĒĢ®ņĀüņØĖ ļé┤ĒÖöņä▒ļŖźņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņśüĻĄŁ ļ░Å ņ£Āļ¤Į ĻĖ░ņżĆņØś ņ╗żĒŖ╝ņøö ļé┤ĒÖöņä▒ļŖź ņÜöĻĄ¼ĒĢŁļ¬®ņØĖ Integrity (E), Insulation (I), Radiation (W)ņŚÉ ļīĆĒĢ┤ EIW30ņØä, ĻĄŁļé┤ņØś ļ░®ĒÖöņ¦ĆĻĄ¼ ļé┤ ņäżņ╣śĒĢśļŖö ņ╗żĒŖ╝ņøöņŚÉ ļīĆĒĢ£ ļé┤ĒÖöņä▒ļŖź ņÜöĻĄ¼ĻĖ░ņżĆņØĖ ņ░©ņŚ┤ 30 min ļé┤ĒÖöņä▒ļŖźņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņĄ£ņĀü ņ£Āļ”¼ņäĖĒŖĖļŖö ļŗ©ņŚ┤ņä▒ļŖźņŚÉ ņ┤łņĀÉņØä ļ¦×ņČöņ¢┤ ņłśņ╣śĒĢ┤ņäØņØä ĻĖ░ļ░śņ£╝ļĪ£ ņäżĻ│äļÉśņŚłĻ│Ā ņŗż ņŖżņ╝ĆņØ╝ ņŚ┤Ļ┤Ćļźśņ£© ņŗ£ĒŚśņØä ĒåĄĒĢ┤ Ļ▓Ćņ”ØļÉśņŚłļŗż. ĻĘĖ Ļ▓░Ļ│╝, ņØ╝ļ░śņ░ĮĒśĖ ļŗ©ņŚ┤ 2ļō▒ĻĖē ņĀĢļÅäņŚÉ ņåŹĒĢśļŖö ņä▒ļŖźņØä ĒÖĢņØĖĒĢśņśĆļŗż.

Acknowledgments

ņØ┤ ņŚ░ĻĄ¼ļŖö 2020ļģäļÅä ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ ļ░Å ņé░ņŚģĻĖ░ņłĀĒÅēĻ░ĆĻ┤Ćļ”¼ņøÉ(KEIT)Ļ│╝ ņåīļ░®ņ▓Ł ļ░Å ņé░ņŚģĻĖ░ņłĀĒÅēĻ░ĆĻ┤Ćļ”¼ņøÉ(KEIT) ņŚ░ĻĄ¼ļ╣ä ņ¦ĆņøÉņŚÉ ņØśĒĢ£ ņŚ░ĻĄ¼ņ×ä(10080375Ļ│╝ 20008021).

REFERENCES

1. S. Kang, M. Kwon and J. Y. Choi, ŌĆ£Development of an ABS Nanocomposite Material and its Application to a Fire-resistant Glazing System-Part I: Development of an ABS Nanocomposite MaterialŌĆØ, Fire Science and Engineering, Vol. 34, No. 5, pp. 1-9 (2020).

2. Ministry of Land, Infrastructure and Transport. Regulations on Finishing Materials for External Walls of Buildings in a Fire Protection District, (2017).

3. Ministry of Land, Infrastructure and Transport. [Appendix 1] Classification of Fire Resistant Structures, Regulations on Egress and Fire Protective Structures of a Building (2019).

4. KS F 2845. Fire Resistance Test for Glazed Elements, Korea Standards and Certifications..

5. KS F 2257-1. Methods of Fire Resistance Test for Elements of Building Construction-general Requirements, Korea Standards and Certifications..

6. G. K. Castle, ŌĆ£The Nature of Various Fire Environments and the Application of modern material approaches for fire Protection of Exterior Structural SteelŌĆØ, Journal of Fire and Flammability, Vol. 5, pp. 203-222 (1974).

7. KS F 2278. Standard Test Method for Thermal Resistance for Windows and Doors, Korea Standards and Certifications..

8. BS 476-20:1987. Method for Determination of the Fire Resistance of Elements of Construction, British Standards..

9. BS 476-22:1987. Method for Determination of the Fire Resistance of Non-bearing Elements of Construction, British Standards..

10. BS EN 1363-1:2012. Fire Resistance Tests Part 1: General Requirements, British Standards..

11. BS EN 1363-2:1999. Fire Resistance Tests Part 2: Alternative and Additional Procedures, British Standards..

12. BS EN 1364-3:2014. Fire Resistance Tests for Non-loadbearing Elements Part 3: Curtain Walling - Full Configuration, British Standards..